| Issue |

JNWPU

Volume 43, Number 2, April 2025

|

|

|---|---|---|

| Page(s) | 250 - 258 | |

| DOI | https://doi.org/10.1051/jnwpu/20254320250 | |

| Published online | 04 June 2025 | |

Experimental study on catapult take-off and sudden extension of carrier-based aircraft's nose landing gear

舰载飞机前起落架弹射起飞突伸试验研究

1

School of Aeronautics, Northwestern Polytechnical University, Xi'an 710072, China

2

National Key Laboratory of Strength and Structural Integrity, Xi'an 710065, China

3

Key Laboratory of Aeronautical Science and Technology for Structural Impact Dynamics, China Aircraft Strength Research Institute, Xi'an 710065, China

4

Key Laboratory of Vibration, Impact and Noise of Aircraft in Shaanxi Province, Xi'an 710065, China

5

Shenyang Aircraft Design Institute, Shenyang 110035, China

Received:

27

April

2024

The landing gear dynamics test is an important means to verify whether the structural parameter characteristics meet the design requirements in the research and development process, and the simulation accuracy of the dynamic process constraint conditions will have a great impact on the test results. Based on the characteristics of the catapult take-off process of the fixed-wing carrier-based aircraft, a catapult take-off sudden extension test method for the carrier-based aircraft's front landing gear is proposed, and a landing gear catapult extension test system is built. The variation laws of design parameters such as the load, acceleration, and buffer filling pressure of the key parts of the landing gear in the catapult take-off sudden extension process is studied, as well as the impact of different parameter changes on the performance of the landing gear catapult take-off sudden extension. The test results show that both the release of the landing gear restraint and the catapult extension process will cause greater impact on the structure. The vertical overload of the upper mass caused by the release of the restraint is more than twice that of the landing gear extension, and the change of the landing gear buffer pressure has slight influence on this process. In the catapult extension process, the loading method and the inflation pressure of the high-pressure cavity determine the extension energy of the entire system, while the oil filling volume of the buffer and the tire inflation pressure have little effect on the extension energy.

摘要

起落架动力学试验是研制过程中验证结构参数特性是否符合设计要求的重要手段, 且对动态过程约束条件模拟精确与否将直接影响试验结果的有效性。针对固定翼舰载飞机弹射起飞过程的特点, 提出了一种舰载飞机前起落架弹射起飞突伸试验方法, 搭建了起落架弹射突伸试验测试系统, 并分别研究了在弹射起飞突伸过程中起落架关键部位载荷、加速度及缓冲器充填压力等设计参数的变化规律, 以及不同参数变化对起落架弹射起飞突伸性能的影响。试验结果表明, 起落架牵制释放及弹射突伸过程均会使结构受到较大冲击, 牵制释放过程造成上部质量垂向过载是起落架突伸时的2倍以上, 起落架缓冲器压力改变对此过程影响不大; 弹射突伸过程中加载速率与高压气腔充气压力对整个系统突伸能量影响较大, 而缓冲器充油量、轮胎充气压力等变化对突伸能量影响较小。

Key words: carrier-based aircraft / nose landing gear / ground test / restraint release / sudden extension

关键字 : 舰载飞机 / 前起落架 / 地面试验 / 牵制释放 / 弹射突伸

© 2025 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

固定翼舰载飞机弹射起飞时,牵制杆断离、弹射梭带动弹射杆运动牵引飞机向前滑跑,并在弹射行程末端与弹射杆分离,使起落架向上突伸,飞机头部迅速抬起增大起飞迎角以获得附加升力,进而顺利起飞[1]。实际上,飞机弹射起飞载荷环境通常较为复杂,尤其是在牵制断离和弹射突伸等过程中前起落架、机体结构将承受较大的弹射冲击载荷。必须对上述动态过程进行分析评估及试验验证,以确保飞机结构、机载设备与飞行员的安全[2–4]。

从20世纪60年代舰载飞机弹射起飞技术问世以来,美国通过E-2A、A-6E、F-14、F18、F35-C等一系列型号的研制,对舰载机弹射起飞问题进行了充分研究和验证,建立了较为完备的舰载机结构强度设计与验证技术体系[1, 5–8]。在舰载飞机弹射起飞试验研究方面,Lucas[9]针对5种型号舰载飞机弹射起飞过程的实测数据进行分析,提出了确定飞机弹射器设计准则的方法。Small[10]利用TC-7蒸汽弹射器对E-2A和XAJ-1型全尺寸飞机进行了162次弹射试验,得到了前起落架载荷理论计算曲线和试验实测曲线。Ramsey等[11]采用H-8弹射器对A-6A飞机进行了8次弹射起飞试验,对舰载机与航母的适配性进行了研究。Reed[12]研究了升力不足情况下直甲板和斜甲板对起飞航迹的影响。Eppel等[13]针对短距起降飞机进行了突伸性能试验,试验表明前起落架使用高压气腔结构能够提供足够的抬头力矩改变舰载机起飞迎角。

以上研究均以全尺寸飞机为研究对象。但考虑到试验成本、试验周期和安全等因素,在型号研制过程中,通常首先进行起落架部件级地面试验以验证结构参数设计是否满足总体指标。在起落架弹射起飞试验技术方面,Wei等[2]提出了基于当量质量的前起落架突伸动力学试验方法。豆清波等[14]设计了一种起落架突伸性能试验系统,开展了相关试验,分析了突伸过程的影响因素。张浩成等[15]考虑了前起落架外套筒与前机身部分机体结构,开展弹射冲击地面试验,研究了牵制载荷突然卸载时结构的动态响应特性,并基于多体动力学理论,着重讨论了仿真计算与试验实测得到的各点加速度和应力数据差异性。胡锐[16]提出了一种前起落架突伸试验方案,通过试验结果分析了缓冲器充填参数等因素对起落架突伸性能的影响。

本文提出了一种模拟舰载飞机前起落架弹射起飞突伸过程的试验方法,采用牵制杆和弹射杆协同加载对牵制释放和弹射突伸过程进行模拟,并以起落架原理件为试验对象进行了试验验证,分析对比了弹射加载载荷作用下起落架的动态响应。在此基础上分析了不同试验条件下起落架弹射突伸的动态响应,揭示了设计参数对起落架弹射起飞突伸性能影响,为弹射型舰载飞机起落架设计提供支撑。

1 起落架弹射起飞突伸模型

研究起落架与机体在弹射起飞过程的动力学响应, 建立飞机质心动力学方程, y轴正方向为逆航向, z轴正方向垂直于地面向上[15]。对弹射过程分为2个步骤考虑, 首先是牵制杆断离前, 弹射力逐渐施加, 系统受到弹射力F1、牵制力F2、地面对轮胎的支持力FN、重力G、发动机推力Ft作用, 保持静力平衡状态, 此时前起落架的受力状态如图 1所示[16–20]。其次是牵制杆断离后,飞机只受弹射杆载荷F1作用继续运动,当飞机到达指定位置后,弹射载荷消失,起落架完成突伸。

|

图1 前起落架弹射起飞力学模型 |

本文提出的利用台架进行起落架弹射起飞突伸试验方法, 在试验过程中仅考虑弹射载荷释放瞬间起落架的垂向动力学响应, 忽略机体弹性的影响, 利用台架对起落架弹性支承质量的航向和侧向自由度进行约束。系统的力学模型可简化为图 2所示。

|

图2 前起落架弹射起飞突伸试验力学模型 |

上述过程的动力学方程可写为

式中: m表示非弹性支持质量; Md为弹性支持质量; Fs为起落架轴向力; FN为轮胎支持反力; f1为轮胎受到的摩擦力。

|

图3 缓冲器模型 |

针对常用的双腔油气式缓冲器, 缓冲器所受轴力主要包括空气弹簧力Fa、油液阻尼力Fh以及摩擦力f2, 表示为

空气弹簧力由低压腔空气压力和高压气腔空气压力组成, 可表示为

式中: Fa为空气弹簧力;pa0为低压腔初始压强;ph0为高压气腔初始压强;Va0为低压气腔初始容积;γ为空气腔压缩多变指数;Vh为低、高压气腔联动初始容积;Aa为压气面积;patm为标准大气压; S为缓冲器压缩行程;Sh为高压气腔始动行程。

缓冲器运动时, 油液通过油孔和油针的相对运动, 对缓冲器产生油液阻尼力, 可表示为[21]

式中: ρh为油液密度;Ah为主油腔有效压油面积;Ad为正、反行程时主油孔有效过流面积; ,

,  为正、反行程时主油孔流量系数;AhL为回油腔有效压油面积;AdL为正、反行程时回油孔有效过流面积;

为正、反行程时主油孔流量系数;AhL为回油腔有效压油面积;AdL为正、反行程时回油孔有效过流面积; ,

,  为正、反行程时回油孔流量系数。

为正、反行程时回油孔流量系数。

缓冲器内衬套与筒壁之间的摩擦力f2表示为

式中, Km为缓冲器内皮碗和轴套之间的摩擦因数, 通常取值为0.1~0.2[22]。

当牵制杆断开后, (1)式中的F2为0;起落架突伸瞬间(1)式中的F1为0;联立上述(1)~(5)式即可求解起落架在此过程中动力学响应。

2 试验原理及方法

2.1 试验方法

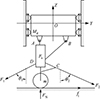

针对舰载机弹射载荷加载及释放试验要求,通过液压作动筒对起落架弹射杆和牵制杆加载分别进行航向和逆航向加载,即弹射/牵制载荷加载系统,采用液压加载的优点是能够对输出力和位置进行精确控制而避免超载。根据现有飞行实测数据,弹射起飞末端弹射杆与弹射梭分离时间在毫秒级[15],采用电磁离合吸盘的锁紧/释放机构对弹射杆进行加载/释放,弹射加载系统原理如图 4所示。

|

图4 弹射加载系统工作原理 |

试验开始时,弹射加载系统开始工作,电磁吸盘通电,锁紧/释放机构的锁钩锁紧弹射杆,牵制杆加载系统使牵制杆张紧;然后控制液压油通过伺服阀进入弹射/牵制载荷加载系统的无杆腔,油缸带动弹射杆/牵制杆分别沿航向/逆航向运动,完成试验加载;当牵制断开后,电磁吸盘断电,锁紧/释放机构瞬间释放弹射杆,完成弹射起飞突伸试验。

试验开始前,调节吊篮及配重使整个系统质量满足起落架突伸质量要求。试验开始时,通过液压系统对起落架弹射杆供压,使弹射杆与加载装置接触并锁紧;然后将牵制杆安装在起落架扭力臂安装点和牵制杆加载装置上;试验开始时,控制加载系统分别沿航向/逆航向水平加载;当牵制杆断开后,弹射杆继续加载,使缓冲器压缩至对应行程;此时弹射杆进行卸载,缓冲支柱快速伸出,起落架向上突伸,测试系统同步记录整个试验流程的动态响应。

2.2 试验测量方案

起落架弹射起飞突伸试验中的关键变量测量分为直接测量和间接测量2种方法,起落架地面载荷、与机身连接点载荷和各处的过载等通过传感器直接测量,起落架机轮的运动轨迹则需间接测量。

试验采用的测量方案如图 5所示。在起落架轮轴、起落架与牵制杆连接处和起落架上部质量(吊篮)处均装有加速度传感器,起落架地面载荷由地面三向测力平台直接测量,与机身连接点载荷由三向力传感直接测量;起落架上部质量(吊篮)的位移由位移传感器直接测量;起落架机轮运动轨迹通过地面布置的高速摄像机记录起落架上标记的关键点,结合图像分析识别方法得到位移、速度等关键测试参数。所有传感器的测试信号均同步输出到采集系统,试验开始前设定触发指令进行触发和所有数据的采集。

|

图5 试验测量方案 |

3 试验结果与数据分析

本文以某型前起落架和牵制杆的原理样件进行部件级弹射起飞突伸模拟试验研究。所有数据均进行了归一化处理,仅对牵制释放与弹射突伸过程进行研究与分析。试验件坐标系满足右手系,如图 2所示,航向(Y向)为弹射杆加载方向,垂向(Z向)为垂直地面向上方向。

3.1 起落架弹射加载载荷分析

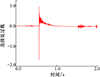

典型弹射加载载荷曲线如图 6所示,试验在正式开始前需对试验件进行预加载,使前起落架受载情况与弹射载荷相同。从图 6中可以看出,在0.2 s时开始加载,0.56 s时牵制杆断开,试验件/试验加载装置呈现剧烈振荡现象;1.5 s时弹射载荷振荡趋于停止,此时弹射载荷卸载,完成起落架向上突伸,地面载荷迅速降为0。

|

图6 弹射突伸试验加载曲线 |

在牵制杆断开瞬间,牵制加载装置由于载荷瞬间卸载,会持续振荡约0.06 s,此时反向载荷峰值可达破断载荷的1/5,在0.1 s内载荷幅值已趋近于0。而弹射杆载荷加载装置此时仍保持加载状态,受载荷变化的影响更为剧烈,牵制断离瞬间弹射杆加载载荷峰值可达到突伸释放载荷的2倍以上,系统整体呈低频高幅值振荡过程。在起落架结构设计中应对牵制释放载荷重点关注,避免发生结构破坏。

实测结果显示加载装置与弹射杆分离,弹射载荷衰减至0的时间小于20 ms,可满足起落架弹射起飞突伸模拟。

3.2 起落架动响应分析

与弹射加载载荷对应,可将整个过程起落架载荷分为预加载、牵制释放过程(牵制载荷消失和结构振荡衰减)和弹射突伸过程(弹射加载载荷消失)3个过程。整个试验过程起落架地面、机身连接点的载荷-时间曲线如图 7所示。

|

图7 起落架地面、机身连接点垂方向载荷曲线 |

可以看出,当牵制载荷突然消失,起落架地面载荷、机体连接点处载荷波形呈低频振荡特性。这是由于起落架失去牵制载荷约束后,机轮合力向上,会小幅度向上运动,缓冲支柱高压气腔持续压缩,起落架与机体连接点载荷峰值则迅速增加至原来的2倍。由于弹射杆约束仍然存在,起落架运动会受到约束,在缓冲器油液阻尼力的作用下起落架地面载荷迅速衰减直至趋于平稳。

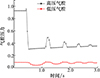

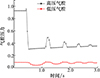

分析缓冲器内部压力变化,由图 8可以看出,振荡衰减过程主要由高压气腔发挥空气弹簧作用,起落架系统上下振荡,并在内部阻尼力的作用下振荡逐渐衰减。此过程中低压气腔压力几乎无变化。

|

图8 牵制载荷消失起落架气腔压力变化曲线 |

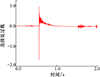

与牵制释放过程不同,当弹射加载载荷消失时,机身连接点载荷先迅速增加,然后迅速减为0,而地面载荷则迅速减为0。由图 9可以看出,机身连接点载荷变化同样由高压气腔压力变化引起,这是由于起落架系统失去向下的约束,轮胎此时所受合力向上,会小幅度向上运动,高压气腔压力会有小幅升高,使机身连接点载荷增加。缓冲器存储的势能释放,气腔压力迅速下降,起落架完成突伸。完成突伸后高压气腔内部压力会低于初始充填压力,这是由于起落架突伸时高压气腔气体对外做功,使气体温度持续降低,高压气腔压力降低。

|

图9 突伸过程高低压腔压力变化 |

起落架上部质量垂向过载如图 10所示,牵制释放过程瞬间垂向过载峰值达突伸瞬间过载的2.5倍。牵制释放过程时起落架系统上部质量过载远超突伸时过载。牵制释放载荷对机体的影响在结构设计时应予以考虑。

|

图10 起落架上部质量垂向过载 |

扭力臂与牵制杆连接处航向加速度如图 11所示,在扭力臂处已经加装防摆油液阻尼作动器以避免瞬态冲击过大造成结构损坏。试验结果显示,当牵制载荷消失瞬间此处瞬态过载可达起落架上部质量过载25倍以上。

|

图11 起落架与牵制杆连接处过载 |

4 弹射起飞突伸过程影响分析

4.1 牵制释放过程响应影响分析

为研究不同设计参数对起落架牵制释放过程动态响应影响,本文分析了不同缓冲器高压气腔初始充填参数和起落架上部质量对起牵制释放动态响应的影响,试验参数如表 1所示。

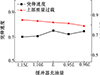

图 12~14为上述4种情况下的起落架气腔压力、地面载荷、轮轴加速度和上部质量加速度响应实测曲线。

|

图12 不同气腔压力起落架轮轴处加速度 |

|

图13 不同气腔压力起落架地面载荷变化 |

|

图14 不同气腔压力上部质量加速度 |

弹射载荷加载过程主要通过克服空气弹簧力进而达到存储突伸能量的功能需求,高压气腔初始充填压力决定起落架支柱轴向力大小。当牵制载荷消失,系统所受的载荷变化通过缓冲支柱传递到上部质量。不同初始充填状态和上部质量的起落架在试验过程中,高压气腔压力、地面载荷变化幅值和振荡变化规律基本一致。而上部质量加速度在工况1下最大,工况4下最小,两者相差14.5%,不同缓冲器充填的上部质量过载相差约1%。由于在支柱载荷与地面载荷同步增加,轮轴加速度在此过程中变化不大。

牵制释放过程中,起落架上部质量过载受其本身质量影响,但缓冲器充填对上部质量过载影响不大。因此,合理的设计参数组合应在设计过程中进行充分考虑以减小牵制释放过程传递到机体结构的载荷。

牵制释放过程试验工况

4.2 弹射突伸过程响应影响分析

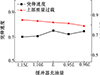

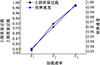

与牵制释放过程不同,起落架突伸性能可由突伸速度、上部质量过载等指标进行评判。为研究不同设计参数对突伸性能的影响,本文针对起落架高压气腔充气压力、充油量、轮胎压力和试验加载速率等变量进行了组合试验研究。

图 15为不同高压气腔压力下,相同突伸质量的起落架突伸速度、上部质量过载关系曲线。可以看出,随着高压气腔充气压力增大,起落架突伸速度和上部质量过载同步增大,当充气压力相差30%时,突伸速度相差约25%,突伸过载实测相差高达41%。因此,高压气腔压力变化对起落架初始突伸能量影响较大,同等支柱压缩量下起落架气腔充气压力越大,突伸速度越快,但随着突伸速度的增加突伸的过载变化更为迅速。

|

图15 不同高压气腔下压力起落架突伸质量突伸速度与上部质量过载相同压缩量 |

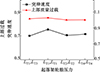

图 16为不同缓冲器充油量下的起落架突伸速度、上部质量过载曲线。可以看出缓冲器内部充油量最大变化为25%的情况下,上部质量过载、起落架突伸速度变化均不超过5%。起落架内部充油量仅改变低压气腔容积,在突伸过程中主要依靠存储在高压气腔的能量完成,低压气腔变化对整个系统的能量影响较小。

|

图16 不同充油量下起落架突伸速度与上部质量过载 |

图 17为不同轮胎充气压力下起落架突伸速度和上部质量过载,其中轮胎充气压力LT1 < LT2 < LT3 < LT4;可以看出,轮胎充气压力的变化对于起落架突伸性能影响较小,这是由于轮胎在受载压缩时能量相比于起落架系统能量的占比较小,因而轮胎气压变化对起落架突伸特性影响不大。

|

图17 不同轮胎充气压力下起落架突伸速度与上部质量过载 |

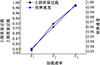

图 18为不同加载速率下起落架突伸速度和上部质量过载。其中加载速率V3=3V1=2V2。可以看出加载速率越快,起落架突伸速度越快。由于试验加载时对起落架做功不同,起落架存储的突伸能量不同。当加载速率变化为初始的3倍时,起落架突伸速度和上部质量过载相差大于20%。因此,在试验过程中,试验加载速率应尽可能与外场保持一致,避免试验数据与外场试飞情况差异性。

|

图18 不同加载速率下起落架突伸速度与上部质量过载 |

5 结论

对于固定翼舰载飞机而言,飞机在弹射起飞时受到的载荷应在结构设计中予以重点考虑。本文建立了一种舰载飞机起落架弹射起飞突伸试验方法,并对弹射载荷加载下的起落架动态响应进行了研究,在此基础上分析了不同参数对起落架弹射起飞突伸过程响应的影响,得到主要结论如下:

1) 提出了一种可以模拟舰载飞机前起落架弹射起飞突伸试验方法,并基于原理试验件进行了试验验证,获得了起落架地面载荷、气腔压力、关键部位过载等试验数据;

2) 试验结果表明,起飞突伸时起落架牵制释放及弹射突伸过程均会使结构受到较大冲击,使系统剧烈振荡。牵制杆断开时起落架及机体连接点处载荷瞬间可使铰点载荷增大1倍。牵制释放过程造成的上部质量垂向过载是起落架突伸时的2倍以上;

3) 牵制释放过程中,系统的上部质量过载受质量变化影响较大,起落架缓冲器压力改变对此过程影响不大,但牵制释放过程传递到机体的瞬态冲击载荷应予以重点考虑避免结构发生意外;

4) 弹射突伸过程中,高压气腔充气压力决定了整个系统突伸能量,缓冲器充油量、轮胎充气压力变化对起落架突伸能量影响较小。在相同起落架缓冲器压缩量下,起落架突伸速度和上部质量过载随着高压气腔压力增加而增大,且起落架系统突伸特性与试验加载速率影响较大,在试验过程中应严格采用加载速率进行试验。

References

- NIE Hong, FANG Xingbo, WEI Xiaohui, et al. Progress in the research on catapult launch dynamics of carrier-based aircraft[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2013, 45(6): 727–738 [Article] (in Chinese) [Google Scholar]

- WEI X, LIU C, NIE H, et al. Dynamics and test method of carrier-based aircraft nose landing gear sudden extension[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(6): 1363–1369 [Google Scholar]

- WANG Yangang, WANG Weijun, QU Xiangjuet al. Multi-body dynamic system simulation of carrier-based aircraft ski-jump takeoff[J]. Chinese Journal of Aeronautics, 2013, 26(1): 104–111 [Article] [Google Scholar]

- WANG Zhiwei. Dynamic analysis of carrier-based aircraft catapult takeoff considering longitudinal rolling of ship deck[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015 (in Chinese) [Google Scholar]

- HU Rui, LIU Xiaochuan, BAI Chunyu, et al. Research progress of dynamic test of take-off and landing device of carrier-based aircraft[J]. Aeronautical Science & Technology, 2022, 33(1): 11–19 (in Chinese) [Google Scholar]

- LIN Guofeng, HE Zhidai. Several issues in the catapult launching process of carrier-based aircraft[J]. Flight Dynamics, 1991(3): 31–39 (in Chinese) [Google Scholar]

- XIONG H, LI T, LI H, et al. A preliminary research on performance prediction model of catapult launched take-off for a large wingspan unmanned aerial vehicle[M]//KROB D, LI L, YAO J, et al. Complex Systems Design & Management. Cham: Springer, 2021: 467 [CrossRef] [Google Scholar]

- FANG X, CHEN H, WEI X, et al. Study on the fast extension mechanism of double-cavity shock absorber with high-pressure piston[J]. International Journal of Aerospace Engineering, 2021, 2021: 1–9 [Google Scholar]

- LUCAS C B. Catapult criteria for a carrier-based airplane[R]. AD702814, 1968 [Google Scholar]

- SMALL D. Full scale tests of nose tow catapulting[C]//1st AIAA Annual Meeting, Washington, 1964 [Google Scholar]

- RAMSEY J E, DIXON W R. Carrier suitability tests of the model A-6A Aircraft[R]. A993283, 1967 [Google Scholar]

- REED W H I. An analysis of the effect of a curved ramp on the take-off performance of catapult-launched airplanes[R]. NACA-RM-L52I05, 1952 [Google Scholar]

- EPPEL C, MARTIN L, FIELD M. Flight investigation of the use of a nose gear jump strut to reduce takeoff ground roll distance of STOL aircraft[R]. NASA-TM-108819, 1994 [Google Scholar]

- DOU Qingbo, CHEN Yi, MA Xiaoli, et al. Experimental study on sudden extension performance of carrier-based aircraft's nose landing gear[J]. Journal of Vibration Engineering, 2018, 31(1): 102–109 (in Chinese) [Google Scholar]

- ZHANG Haocheng, ZHI Yafei, LI Yonggang, et al. Simulation and experimental verification of carrier-based aircraft catapult dynamics[J]. Equipment Engineering, 2022, 19(9): 46–53 (in Chinese) [Google Scholar]

- HU Rui, CHEN Yi. Test and analysis on the catapulting sudden-extension of carrier-based aircraft landing gear[C]//The 5th Chinese Aeronautics Science and Technology Conference, 2021 (in Chinese) [Google Scholar]

- LI Weiming, MA Xiaoli. Modeling of multi-body dynamics and simulation of catapult take-off for carrier-based aircraft[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(11): 1797–1804 (in Chinese) [Google Scholar]

- ZHU Qidan, LU Peng, YANG Zhibo, et al. Launch bar dynamics character analysis of carrier-based aircraft catapult launch[J]. Applied Sciences, 2019, 9(15): 3079 [Google Scholar]

- ZHOU Z, HUANG J. An optimization model of parameter matching for aircraft catapult launch[J]. Chinese Journal of Aeronautics, 2020, 33(1): 191–204 [Google Scholar]

- ZHU E, ZHANG Z, NIE H. Sensitivity analysis of holdback bar release load during catapult-assisted takeoff of carrier-based aircraft[J]. Applied Sciences, 2022, 12(2): 785 [Google Scholar]

- LIU Xiaofei, CHEN Jianping, ZHANG Jianghua, et al. The impact of initial eccentricity on the catapult take-off of carrier-based aircraft[J]. Aeronautical Computing Technique, 2022, 52(2): 72–76 (in Chinese) [Google Scholar]

- LIU Chongchong, CUI Rongyao. Analysis and verification of sudden extension performance of carrier-based aircraft's nose landing gear[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(11): 1686–1690 (in Chinese) [Google Scholar]

All Tables

All Figures

|

图1 前起落架弹射起飞力学模型 |

| In the text | |

|

图2 前起落架弹射起飞突伸试验力学模型 |

| In the text | |

|

图3 缓冲器模型 |

| In the text | |

|

图4 弹射加载系统工作原理 |

| In the text | |

|

图5 试验测量方案 |

| In the text | |

|

图6 弹射突伸试验加载曲线 |

| In the text | |

|

图7 起落架地面、机身连接点垂方向载荷曲线 |

| In the text | |

|

图8 牵制载荷消失起落架气腔压力变化曲线 |

| In the text | |

|

图9 突伸过程高低压腔压力变化 |

| In the text | |

|

图10 起落架上部质量垂向过载 |

| In the text | |

|

图11 起落架与牵制杆连接处过载 |

| In the text | |

|

图12 不同气腔压力起落架轮轴处加速度 |

| In the text | |

|

图13 不同气腔压力起落架地面载荷变化 |

| In the text | |

|

图14 不同气腔压力上部质量加速度 |

| In the text | |

|

图15 不同高压气腔下压力起落架突伸质量突伸速度与上部质量过载相同压缩量 |

| In the text | |

|

图16 不同充油量下起落架突伸速度与上部质量过载 |

| In the text | |

|

图17 不同轮胎充气压力下起落架突伸速度与上部质量过载 |

| In the text | |

|

图18 不同加载速率下起落架突伸速度与上部质量过载 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.