| Issue |

JNWPU

Volume 43, Number 2, April 2025

|

|

|---|---|---|

| Page(s) | 233 - 240 | |

| DOI | https://doi.org/10.1051/jnwpu/20254320233 | |

| Published online | 04 June 2025 | |

Design and performance study of side water inlet device of underwater vehicle engine

水下航行器发动机侧向进水装置设计与性能研究

1

School of Marine Science and Technology, Northwestern Polytechnical University, Xi'an 710072, China

2

The 705 Research Institute, China Shipbuilding Industry Corporation, Xi'an 710075, China

3

Safety and Security Service Center, Shaanxi Provincial Department of Water Resources, Xi'an 710004, China

Received:

29

February

2024

Metal water fuel engines possess advantages such as high energy and specific impulse, simple structure, and safe and pollution-free fuel, making them suitable for underwater supercavitating vehicles. Due to the combustion chamber's internal working pressure of about 3 MPa, under the speed conditions of 40-70 m/s, the external seawater total pressure is lower than the engine's internal pressure, preventing the liquid flow from entering the engine and causing the engine to malfunction. To address this issue, this paper proposes a lateral water intake pressurization system configuration, completes the parametric design of the lateral water inlet flow channel and the pressurization pump design, and predicts the feasibility of the design results through CFD numerical simulation. The numerical simulation results of the pressurization system indicate that the total head of the device has a relative deviation of less than 5% compared to the design value, and the system can increase the incoming flow total pressure by about 4.9 MPa, and the outlet total pressure reaches 5.6 MPa, enabling the stable operation of the metal water fuel ramjet engine at a speed of 50 m/s. The research findings have reference value for the performance study of lateral water intake pressurization pump devices in water ramjet engines.

摘要

金属水燃料发动机具有高能量、高比冲、结构简单、燃料安全无污染等优势, 可用于水下超空泡航行器。由于发动机燃烧室内部工作压力约3 MPa, 在40~75 m/s航速条件下外部海水总压低于发动机内部压力, 液流无法进入发动机, 导致发动机不能正常工作。为了解决以上问题, 提出了侧向进水增压系统构型, 完成了侧向进水流道的参数化设计以及增压泵设计, 通过CFD数值仿真预测了设计结果的可行性。对增压系统的数值仿真结果表明, 装置总扬程与设计值相对偏差低于5%, 系统可将来流总压提高约4.9 MPa, 出口总压达到5.6 MPa, 能实现金属水燃料冲压发动机在航速50 m/s时稳定工作。研究成果对水冲压发动机的侧向进水增压泵装置性能研究具有参考价值。

Key words: water ramjet engine / pressurizatlon system / intake duct

关键字 : 金属水燃料发动机 / 增压系统 / 进水流道

© 2025 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

金属水燃料发动机技术是水下超空泡航行器关键技术[1], 其不需自身携带氧化剂, 具有能量密度高、结构简单等优点, 是高速水下超空泡航行器发动机的优选。其通常采用空化器头部压力驻点进水方式, 这导致航行器无法安装制导装置, 只能进行直航打击, 这一固有缺点限制了高速制导武器的应用。同时, 当其用于40~75 m/s航速航行器时, 外部海水总压低于燃烧室内压导致水无法进入燃烧室。

为充分发挥金属水燃料发动机的巨大优势, 增加高速航行器精确制导的可实施性,迫切需要解决动力推进装置、航行器系统布局存在的关键问题, 因此亟需开展发动机进水方案研究。

考虑到航行器为减少阻力通常使用空泡减阻技术, 维持空泡需要较高通气量, 足以支持增压装置运转, 同时需要为制导装置提供足够空间。因此可以使用侧向进水涡轮增压泵装置提高液流压力, 有效解决水下航行器金属水燃料发动机正常工作问题。

侧向进水增压系统的关键技术是进水流道及微型增压泵。进水流道将外流场的水引入增压泵; 微型增压泵对水做功增加水头, 使得水进入燃烧室。当前针对进水流道构型设计的研究颇多。丁江明等[2–3]提出了进水流道的一种参数化设计方法。Chen等[4]采用CFD与实验结合的方式, 获取了进水管道长度变化对喷水推进泵性能的影响规律。黄仁芳等[5]使用参数化设计方法对进水流道进行了多目标优化设计, 通过建立设计变量与优化目标之间的近似模型, 在设计空间内进行全局寻优。可以发现, 相关研究多针对舰船底部进水流道, 舰船喷水推进水量大、体积大, 流道直径达0.3 m以上, 与水下航行器进水流道有较大差距。在混流泵的相关研究上, 白小榜等[6]在6个混流泵优秀水利模型统计分析基础上对叶轮和蜗室的主要几何参数与速度系数进行了公式拟合, 给出了混流泵水力参数计算方法。常书平等[7]为提高叶片设计可控度, 开展了轮毂与轮缘对混流泵叶轮三元反问题设计的影响研究, 具有一定的工程应用价值。在侧向进流工况水泵性能研究上, 靳恩[8]借助实验和数值模拟方法, 对离心泵整体性能和压力脉动特性进行研究, 分析不同弯管入流条件对离心泵内部流动特性的影响, 为离心泵进口管路合理布置提供指导。曹璞钰[9]借鉴航空涡喷发动机中的进气畸变理论对非均匀来流进行分析, 认为总压和旋流的相互作用是影响喷水推进泵工作特性的根本原因。

从公开发表的文献看, 关于进水流道及混流泵的研究虽多, 但是缺少对于水下航行器侧向进水装置、侧向进水条件下增压泵性能的相关研究。因此, 本文就水下航行器发动机进水问题, 提出金属水燃料发动机进水增压构型, 开展侧向进水流道设计以及增压泵设计, 研究侧向进水对增压系统的性能影响, 为金属水燃料发动机增压进水研究提供参考。

1 增压系统构型研究

1.1 侧向进水增压系统设计方案

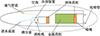

目前常规金属水燃料发动机进水系统原理如图 1所示, 由进水流道、金属基药柱燃烧室、尾喷管组成。进水流道开口位于航行器头部, 海水通过输水管道进入燃烧室, 金属基燃料与水发生化学反应, 高温高压燃气经过拉法尔尾喷管产生推力。航行器加速段, 进水压力不足以启动金属基发动机, 需借助固体火箭将航速助推至约100 m/s, 进水口压力超过燃烧室膛压后, 金属基药柱燃烧, 发动机启动。

|

图1 水冲压发动机进水系统构型 |

图 1所示系统应用于超空泡航行器时存在以下问题:

对于本文所研究的航速为40~75 m/s的水下超空泡航行器, 即使通过火箭发动机助推, 海水驻点压力仍然不足, 金属水燃料发动机无法正常工作。同时该构型需要外界工质驻点压力提高至5 MPa后才能使水冲压发动机启动, 因此对火箭发动机固体药需求极大, 使金属药携带量受到限制, 减少航行器航程。

针对以上问题, 本文提出侧向进水增压方案, 以提高燃烧室的进水压力, 其系统构型如图 2所示, 主要包括: 侧向进水流道、增压泵、涡轮机冷却器、喷嘴等。工质水从侧向进水管道进入, 经过增压泵增压后先进入涡轮机冷却装置冷却涡轮盘, 再通过输水管道进入燃烧室。

|

图2 侧向进水增压构型 |

增压进水方案可以减少助推火箭发动机固体药柱, 增加金属药量, 有效提高航程。以324 mm口径航行器为例, 维持空泡需要约0.6~0.9 kg/s的通气量[10], 该燃气量具有支持微型涡轮泵增压系统运行的能力, 使来流驻点压力高于燃烧室内压, 帮助燃烧室正常工作, 有很高的可行性。

1.2 增压系统主要参数研究

以某324 mm口径超空泡航行器为例, 其使用金属水燃料发动机作为能源供应系统, 某金属铝基燃料[11](主要成分为Al、AP、HTPB)最大比冲为5 000 Ns/kg, 最佳水燃比约为4, 若航行器航速为50 m/s, 粗算得到所需水量为7 kg/s。

此时航行器水深10 m, 总压计算公式为

式中:vt为航行器航速;pe为远场静压约0.2 MPa。航行器外流场总压约为1.445 MPa。

进水流道进口、进口弯管、进水流道平直段、扩压段内均有流动压损。流动压损大小通常由航行器内流道形状及其与外流场之间的相互作用决定, 根据初步数值仿真计算, 进水流道进出口动压损失通常达到50%~60%, 因此初步估计进水流道出口总压为0.75 MPa。假定发动机燃烧室压力为3.5 MPa, 根据文献[12],从涡轮机冷却装置出口到燃烧室的管道压力损失约为0.5 MPa, 燃烧室内雾化喷嘴压降约为1 MPa, 因此冷却装置出口静压需要高于5 MPa, 初步确定增压装置增压值约为4.6 MPa。增压装置输出功率约为35 kW。

2 进水流道设计

2.1 进水流道设计方法

在工作中, 由于流道中存在沿程损失与局部损失, 约有7%~9%的总压在进水流道中损失, 进水流道与壳体的相互作用对系统效率影响甚至可达20%[3]。因此, 进水流道设计是增压装置设计的关键一环。

本文在参考船用平底推进器进水流道设计流程基础上, 进行水下超空泡航行器进水流道参数化设计。进水流道二维结构如图 3所示, 其参数如表 1所示。其中L1, L2和H用于整体控制, 在设计之初便确定不再更改, 整体轮廓确定后, 通过调整其他参数进行流道局部形状调整。

|

图3 进水流道二维示意图 |

本文的进水流道设计主要通过如图 4所示步骤进行。入口唇角半径与入口背部斜坡半径主要影响入口处静压低点, 并不显著影响进水流道出口压力, 因此在确定外形参数后再进行斜坡与唇角处理。

|

图4 进水流道设计过程 |

进水流道参数

2.2 进水流道设计结果

在进水流道设计上, 开展入口倾角α在25°~40°, 流道直径D在15~25 mm, 流道弯管半径R在0.15~0.3 m范围内的均匀设计, 各参数都在范围内均匀取值进行组合, 形成396个组合结果, 通过CFD数值仿真得到出口总压以及出口不均匀度,然后进行方案优选。

不均匀度是量化分析泵前来流的均匀程度而提出的参数, 其定义如(2)式所示。

式中:v为截面流速;Q为流量;vp为某一截面平均流速;A为过流截面积。ζ越小, 流场越均匀。

本文通过对进水流道进行全流域数值仿真获得质量流量出口处工质总压以及不均匀度, 数值仿真使用SST k-ω模型。计算域及边界条件设定如图 5所示。基于STAR-CCM+的切割体网格生成器, 生成全局网格, 并对内流道进行局部加密, 划分高质量的非结构六面体网格, 基于棱柱层网格生成器对航行器和内流道表面边界层进行网格划分, 各组合结果网格总数均在250万左右。

|

图5 计算域与边界条件 |

计算结果显示, 在设计空间内, 出口总压在0.37~0.81 Pa之间, 出口工质不均匀度在0.065~0.143之间。对计算结果初步分析得到:流道直径以及流道倾角不变, 仅控制弯管半径在0.15~0.3 m范围内变化时, 2项设计指标变化幅度均小于平均值的2.5%。因此可以认为弯管半径取值对流道性能影响较小, 在后续分析中仅需针对流道直径与流道倾角的影响进行优选分析。流道弯管半径取中间值0.24 m。

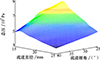

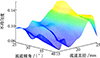

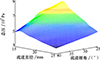

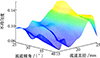

流道直径与流道倾角对出口总压和不均匀度的影响如图 6~7所示。当进水流道直径逐渐增大时, 进水口背部流动分离加剧, 导致出口总压逐渐减小而不均匀度逐渐增大。当流道倾角增大时, 流道末端平直段增长, 水流在平直段中流动趋向均匀。流道倾角增大导致进水口背部液流流动分离, 增大能量耗散, 降低出口总压。通过仿真结果可知,流道倾角越小, 流道出口总压越大, 但是考虑到L1, L2和H 3个参数已经确定, 若流道倾角进一步减小, 会导致L1超出尺寸限制,故为满足尺寸需求, 流道倾角被限制在25°以上。

|

图6 流道倾角与流道直径对出口总压的影响 |

|

图7 流道倾角与流道直径对不均匀度的影响 |

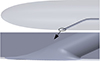

流道直径在15~18 mm时出口总压相对较高。考虑到流道直径小会导致工质流速过大, 产生空化, 因此流道直径选择18 mm。此时, 在设计范围内不均匀度为0.07~0.09, 出口总压为0.48~0.74 MPa, 可以了解到不均匀度变化较小, 而出口总压相对该参数更为敏感, 因此最终设计流道时选择流道倾角为25°。在此基础上对进水口进行入口唇角半径与入口背部斜坡半径设计, 最终确定入口唇角半径R2为2 mm, 入口背部斜坡半径R1为50 mm, 进水流道三维模型如图 8所示。

|

图8 进水流道三维模型 |

唇角设计完成前后进水口流线如图 9所示。进水口漩涡显著减少, 有利于降低进水流道内能量耗散, 提高泵前汽蚀余量。入口背部斜坡的设计降低了该处工质速度, 显著提高了工质静压, 加强了进水口抗空化能力, 如图 10所示。最终流道出口总压由0.78 MPa提升到0.84 MPa, 输水流道设计结果理想。

|

图9 进水流道流线 |

|

图10 进水口静压云图 |

3 增压泵设计与数值验证

进水流道直径为18 mm时, 需要设置扩张段以容纳增压泵。扩张段后泵前总压约为0.77 MPa, 增压装置增压值需要达到4.6 MPa。侧向进水条件会对增压泵工作造成一定影响, 降低增压泵扬程, 因此在设计时适当提高设计指标, 将增压泵增压值提高至4.8 MPa, 设定旋转机械转速为18 000 r/min。比转速定义如(3)式所示。

采用(3)式得到增压泵比转速仅52, 最终考虑使用以轴流泵作为前级抗空化泵、离心泵作为主级泵的增压装置,分配60 m扬程给抗空化轴流泵, 430 m扬程分配给离心泵。

3.1 增压泵设计

3.1.1 轴流泵主要参数

叶轮叶片的主要几何参数有[13]: 叶轮直径D、翼型弦长l、叶轮轮毂直径dh、叶弦安放角βL、叶片数Z、栅距t、圆柱层流面半径R、冲角α。

本文使用流线法设计轴流泵。通过编写设计程序得到轴流泵设计参数, 使用旋转机械建模软件输入设计参数进行建模。轴流泵设计关键参数如表 2所示。

表 2中r1~r5为各叶栅截面半径, m为叶栅疏密度, ηh为叶栅效率, ymax为叶栅翼型最大厚度, BL为叶片安放角, θ为圆周角, B1为叶片入口液流角, B2为叶片出口角。叶轮叶片翼型选用NACA 6306进行加厚。

轴流泵设计结果

3.1.2 离心泵主要参数

离心泵叶轮的结构参数主要包括叶轮的轮毂直径dh、进出口直径D1和D2、进出口安装角B1和B2、叶轮出口宽度b2、叶片包角φ以及叶片数Z等。

本文通过速度系数法[14]完成离心泵设计, 设计结果见表 3, 进出口安装角B1, B2随叶高变化参数如表 4。

离心泵叶轮主要参数

进出口安装角

3.2 增压系统的三维建模及验证

为确定设计结果的可靠性, 需对增压泵进行均匀来流数值仿真。仿真采用定常不可压缩压力基求解器, 湍流模型为SST k-ω模型, 壁面边界为无滑移边界。设置对流项求解格式为高阶求解格式, 湍流数值项求解格式为二阶格式, 残差收敛精度为1×10-5。进出口边界采用0.77 MPa压力进口, 出口为7 kg/s质量流量出口。在不同区域交界面处设置interface, 对于叶轮区域采用MRF模型, 参考系转速为18 000 r/min。计算域与网格划分如图 11所示。

|

图11 模型及网格划分 |

仿真结果如表 5所示, 双级泵增压值相对设计值偏差均小于5%, 增压泵力矩为21.07 N·m, 水力效率达到85%。计算结果显示增压泵在设计工况下能够正常运行。

增压泵设计仿真结果

4 增压系统侧向进水条件工作特性

侧向进水条件所导致的泵前非均匀来流问题可能会对泵的流场流道和水力特性产生影响, 因此有必要对增压泵开展全流域性能仿真工作。全流域计算域与边界条件设置除增加了增压泵外,其余均与图 5一致, 所用计算模型以及边界条件与上文类似。CFD仿真结果如表 6所示。仿真结果显示:一级泵增压值为0.464 MPa, 与目标值相对偏差20.0%, 与直管进水仿真计算结果相对偏差18.5%;二级泵增压值为4.302 MPa, 与目标值相对偏差1.6%。

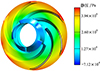

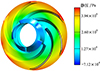

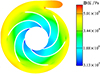

叶片表面静压分布如图 12所示, 增压泵静压分布如图 13所示。由于叶片表面低压面积极小, 认为空化对增压泵工作影响不大, 可以正常工作。

|

图12 叶片表面静压 |

|

图13 增压泵截面静压分布 |

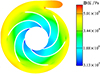

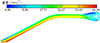

增压泵局部速度如图 14所示。由于侧向进水, 流道上部相对下部速度更小, 通过扩散段后流道上部速度进一步减小, 导致该部分流道产生流动分离,使得轴流泵叶轮不同流道之间做功情况产生差异。

|

图14 速度云图 |

为深入研究扬程变化机理, 需要对轴流泵叶片的压力系数Cp与压差系数CΔp随不同叶片的变化规律展开研究。压差系数的积分即压差系数曲线所围的面积与叶片环量有关, 表征叶片的做功能力。其具体定义如(4)式所示。

式中:p为叶片表面静压;pPS为叶片压力面静压;pSS为叶片吸力面静压;v为泵前平均轴向速度。

50%叶高处叶片表面压力系数、叶片序号以及压差系数如图 15~16所示。侧向进水时叶片4处于流道上部和下部之间, 此时叶片4吸力面处于流道下部, 压力面处于流道上部, 吸力面工质质量流量相对压力面较高, 这导致叶片4压力面压力系数相对均匀来流降低, 而吸力面压力系数相对均匀来流升高, 进而使得叶片4压差系数在叶片前缘降低明显, 叶片4在部分弦长处甚至做负功。相对地, 叶片1前端做功能力有所增强, 但压差系数提升相对均匀流变化极小。

|

图15 50%叶高处叶片表面压力系数 |

|

图16 50%叶高处叶片压差系数 |

后续对轮毂以及轮缘处叶片表面压力系数与压差系数进行了分析, 结果与50%叶高处情况基本一致。综上, 侧向进水条件下增压泵由于泵前来流速度不均导致部分叶片做功能力降低。侧向进水对增压泵一级轴流泵工作产生了较大影响。由于一级轴流泵扬程占比较小, 在侧向进水条件下增压装置仍能达到设计要求, 进水流道及增压泵设计仿真结果可靠, 各指标满足设计要求。

侧向进水工况增压泵仿真结果

5 结论

为解决金属水燃料发动机在低航速下正常工作问题, 本文提出了侧向进水增压系统构型方案, 建立了全流域增压系统仿真模型, 通过数值仿真预测了侧向进水条件下增压系统工作情况, 得到了侧向进水增压系统工作性能。主要结论有:

1) 提出了侧向进水方式的增压系统构型方案以及小直径侧向进水流道参数化设计方法;

2) 完成了一级轴流泵与二级离心泵设计, 建立了全流域仿真模型, 仿真结果显示增压泵可在侧向进水条件下正常工作, 增压值满足设计需求;

3) 对侧向进水条件下增压泵表面叶片压力系数进行了分析,结果表明由于泵前来流速度不均导致部分叶片做功能力降低, 一级泵扬程降低18.5%,侧向进水对增压泵一级轴流泵工作产生了一定影响。

References

- PUTILINS L. Some features of a supercavitating model dynamics[J]. International Journal of Fluid Mechanics Research, 2001, 28(5): 13 [CrossRef] [Google Scholar]

- DING Jiangming, WANG Yongsheng. Parametric design and application of inlet duct of marine waterjet[J]. Journal of Shanghai Jiaotong University, 2010, 44(10): 1423–1428 (in Chinese) [Google Scholar]

- DING Jiangming, WANG Yongsheng. Research on the parametric design of an inlet duct found in a marine waterjet[J]. Journal of Harbin Engineering University, 2011, 32(4): 423–427 (in Chinese) [Google Scholar]

- CHEN Xionghuan, CHENG Li, WANG Chuan, et al. Influence of inlet duct length on the hydraulic performance of the waterjet propulsion device[J]. Shock and Vibration, 2021, 20211–13 [CrossRef] [Google Scholar]

- HUANG Renfang, WANG Yiwei, LUO Xianwu, et al. Multi-objective optimization design of the flush-type intake duct for a waterjet propulsion system[J]. Journal of Huazhong University of Science and Technology, 2021, 49(10): 109–114 (in Chinese) [Google Scholar]

- BAI Xiaobang, SHA Yi, LI Jinlei. Approach to hydraulic design of mixed flow pumps using velocity coefficient method[J]. Pump Technology, 20085): 11–15 (in Chinese) [Google Scholar]

- CHANG Shuping, YAO Dingyuan, LI Kunpeng, et al. Influence of hub and shroud on three-dimensional inverse design of mixed-flow pump impeller[J]. Journal of Drainage and Irrigation Machinery Engineering, 2021, 39(5): 445–450 (in Chinese) [Google Scholar]

- JIN En. Study on the influence of inlet bend pipe on the internal flow of centrifugal pump [D]. Xi'an: Xi'an University of Technology, 2021 (in Chinese) [Google Scholar]

- CAO Puyu. Study on the head loss mechanism and instability characteristics of water jet propulsion pump under non-uniform inflow[D]. Zhenjiang: Jiangsu University, 2017 (in Chinese) [Google Scholar]

- ZHANG Yuwen, YUAN Xulong, DENG Fei. Fluid dynamics of supercavitating underwater vehicles[M]. Beijing: National Defense Industry Press, 2014: 108–168 (in Chinese) [Google Scholar]

- HU Fan, ZHANG Weihua, XIA Zhixun, et al. Theoretical research on specific impulse performance and chamber length of hydroreactive metal fuel motor[J]. Journal of Solid Rocket Technology, 2007, 30(1): 12–16 (in Chinese) [Google Scholar]

- LUO Kai, DANG Jianjun, WANG Yucai, et al. System capability estimating for a meta/water reaction fuel ramjet system[J]. Journal of Propulsion Technology, 2004, 25(6): 495–498 (in Chinese) [Google Scholar]

- GUAN Xingfan. Modern pump theory & design[M]. Beijing: China Aerospace Press, 2011 (in Chinese) [Google Scholar]

- CHEN Maoqing, WANG Shunli, FANG Xudong. The design and experimental study on self-priming miniature centrifugal pump[J]. Fluid Engneering, 19923): 13–16 (in Chinese) [Google Scholar]

All Tables

All Figures

|

图1 水冲压发动机进水系统构型 |

| In the text | |

|

图2 侧向进水增压构型 |

| In the text | |

|

图3 进水流道二维示意图 |

| In the text | |

|

图4 进水流道设计过程 |

| In the text | |

|

图5 计算域与边界条件 |

| In the text | |

|

图6 流道倾角与流道直径对出口总压的影响 |

| In the text | |

|

图7 流道倾角与流道直径对不均匀度的影响 |

| In the text | |

|

图8 进水流道三维模型 |

| In the text | |

|

图9 进水流道流线 |

| In the text | |

|

图10 进水口静压云图 |

| In the text | |

|

图11 模型及网格划分 |

| In the text | |

|

图12 叶片表面静压 |

| In the text | |

|

图13 增压泵截面静压分布 |

| In the text | |

|

图14 速度云图 |

| In the text | |

|

图15 50%叶高处叶片表面压力系数 |

| In the text | |

|

图16 50%叶高处叶片压差系数 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.