| Issue |

JNWPU

Volume 42, Number 5, October 2024

|

|

|---|---|---|

| Page(s) | 920 - 928 | |

| DOI | https://doi.org/10.1051/jnwpu/20244250920 | |

| Published online | 06 December 2024 | |

Dynamic modeling and motion characteristics analysis of variable-length aerial refueling hose-drogue system

变长度加油软管系统动力学建模及运动特性分析

1

School of Automation, Northwestern Polytechnical University, Xi'an 710072, China

2

Xi'an ASN Technology Group Co., Ltd., Xi'an 710065, China

Received:

17

November

2023

During the aerial refueling process, the hose-drogue is disturbed by the complex airflow to occur irregular shaking motion, while the hose-drogue in the impact of the receiver often lead to whipping phenomenon, limiting the success rate and safety of refueling. In order to study the motion characteristics of the refueling hose-drogue system, a variable-length dynamic model of the hose-drogue system was established based on the absolute nodal coordinate method. Considering the damping properties of the hose material, the reel movement of the refueling pod mechanism, and the turbulent and wake vortex in the refueling process, according to the multi-body dynamics theory, the accurate dynamic model of the refueling hose-drogue system under the complex wind field is obtained. By using the finite element analysis software ANSYS and Simulink numerical calculation method, the sinking amount of the drogue under the steady dragging state of the hose is simulated, which shows the accuracy and feasibility of the modeling method proposed in this paper. Meanwhile, the Simulink numerical results of the hose-drogue drag are compared with the public data of NASA. Through numerical simulations, the stable dragging state of the refueling hose at different flight altitudes/speeds are determined, the dynamic characteristics of the hose whipping phenomenon at different docking speeds are analyzed, and the influence of different force measurement feedback points on the whipping suppression effect are verified.

摘要

空中加油过程中, 软管锥套受复杂气流干扰发生飘摆运动, 同时在受油机的撞击作用下可产生甩鞭现象, 严重制约了空中加油的成功率及安全性。为了研究软管锥套系统的运动特性, 基于绝对节点坐标方法建立变长度软管动力学模型。同时考虑软管材质的阻尼特性、加油吊舱卷盘机构的收放运动、加油过程中存在的紊流及尾涡等风场环境, 根据多体系统动力学建模理论, 获得软管复杂风场下加油锥套系统动力学模型。利用有限元分析软件ANSYS仿真及Simulink数值计算对软管平稳拖曳状态下锥套的下沉量进行模拟, 同时将锥套平稳拖曳阻力Simulink数值结果与NASA公开数据资料进行比较, 说明所提建模方法的准确性和可行性。通过数值仿真, 确定了不同飞行高度/飞行速度下加油软管的稳定拖曳状态, 分析了不同对接速度下软管甩鞭动力学特性, 验证了不同测力反馈点对甩鞭抑制效果的影响。

Key words: hose-drogue aerial refueling / absolute nodal coordinate formulation / multi-body dynamics modeling / complex wind field / hose whipping phenomenon

关键字 : 软式空中加油 / 绝对节点坐标法 / 多体动力学建模 / 复杂风场 / 甩鞭现象

© 2024 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

空中加油技术作为现代战争的倍增器, 能够大大增加战机的航程、留空时间、活动空间及有效载荷[1–2]。目前, 空中加油主要有软管锥套式(软式)和伸缩桁杆式(硬式)2种方式[3]。相较而言, 软式加油是一种较为成熟的技术, 目前已被大多数加/受油机所采用。加油过程中, 软管锥套受周围风场环境的影响, 加油锥套会发生飘摆运动, 导致受油机对接困难。当受油机与加油机对接相对速度差过大时, 受油插头作用于锥套产生较大冲击力, 加油软管处于松弛状态, 受周围外部高速流场以及自身重力的影响, 软管出现甩鞭现象[4–5],严重威胁着加油任务的成功率和安全性。软管锥套组合体特殊的刚-柔耦合结构使其甩鞭现象动力学特性极为复杂, 尚无法准确建模分析, 且张力测量滞后, 严重制约了现有卷盘抑制控制系统的有效性。因此, 软管系统动力学模型建立及复杂风场环境下甩鞭运动特性研究对于实现安全可靠空中加油具有重要意义。

针对软管锥套组合体结构模型, 文献[6]基于有限元理论提出了三节点无锁曲梁单元的概念, 然而该方法由于数值迭代复杂, 计算困难, 实时性差。张国斌等[7]利用绝对节点坐标法建立了加油系统多体动力学模型, 该方法未考虑软管的阻尼特性及加油吊舱的收放运动。王海涛等[8]提出了一种长度可变的多级串联“球-杆”软管动力学模型,为新型软管甩鞭抑制方法创造了条件, 但模型未能包含软管弯曲弹性影响及阻尼特性。

大气扰动是影响软管锥套系统动态运动的重要因素。Jurkovich[9]通过CFD方法对KC-135加油机的尾流进行研究, 结果表明欧拉方程和雷诺方程2种模型对尾流场模拟的区别不大。Dogan等[10]对空中加油中的尾流、紊流风等进行了建模, 并与实际飞行数据进行对比, 验证了风场建模技术的可靠性。Vessberg等[11]分析了阻力及大气紊流等扰动对软式加油锥套的影响。

充分考虑了加油吊舱卷盘机构的收放运动、软管材质的阻尼特性, 基于绝对节点坐标方法建立变长度软管锥套动力学模型。结合Dryden紊流模型并基于Biot-Savart理论建立加油机尾流模型, 构建软管锥套真实飞行风场环境模型, 获得复杂风场环境下加油锥套系统动力学模型。最后对软管平稳拖曳及甩鞭特性进行数值仿真分析, 为基于模型的甩鞭抑制控制策略设计提供一定的指导作用。

1 软管锥套系统动力学建模

美国学者Shabana等[12]提出了一种绝对节点坐标方法(ANCF), 用于解决大变形柔性体的动力学问题。该方法采用空间绝对坐标及其梯度作为广义坐标, 得到了简洁的动力学表达式, 提高了计算效率以及建模精度。绝对节点坐标法易于与多体系统组合, 能够将软管-锥套-受油机间的耦合运动状态精确表达。

1.1 基本假设

针对加油软管自身的结构特性和运动特性, 做出以下基本假设:

1) 假设加油过程中加油机保持定高无侧滑匀速直线飞行, 即加油机为理想飞行状态。

2) 假设加油软管内燃油为理想的不可压缩流体且在输油过程中保持流速不变, 忽略油压流动对软管变形的影响。

3) 假设变形过程中加油软管截面积保持不变, 其截面形状近似为圆形。

1.2 单元软管动力学模型建立

将加油软管分为多节点连续体, 加油软管的位移、弯曲形变均可通过软管单元节点坐标描述。加油过程中, 在加油吊舱卷盘机构的释放作用下, 软管长度发生改变, 利用绝对节点坐标法建立变长度加油软管非线性数学模型。

将加油软管分为P段2节点12自由度的绝对节点坐标单元, 对每个单元建立Lagrange动力学方程, 最终采用多体动力学方法获得加油软管锥套动力学模型。为了更好地描述加油软管不同时刻状态变化, 引入物质坐标s, 表示中心轴线上任意点到参考点的弧长, s*(*=1, 2, …, P+1)表示节点处的物质坐标。靠近加油吊舱端的软管单元视为变长度单元, 其余软管单元为定长度。靠近吊舱端软管单元节点1的释放速度为v1, 其表达式为

当v1(t)=0时, 软管长度不变; v1(t)>0时, 软管长度增加; v1(t)<0时, 软管长度减少。值得注意的是, 变长度软管单元节点在计算的瞬时具有欧拉节点的特性, 节点不固定在某个物质点。

根据连续介质动力学描述理论, 软管中心轴线上的任意点在全局坐标系的位置可以描述为关于物质坐标s的3次多项式,表示为

式中: r1, r2, r3分别表示OX, OY, OZ轴方向上的绝对位置坐标; a0~a3, b0~b3, c0~c3表示3次多项式系数。

通过3次Hermite插值求解多项式系数法, 节点位移矢量也可通过广义坐标系下单元软管形函数矩阵N(s, t)以及节点坐标q(t)的乘积表示, 为

单元软管形函数矩阵N(s, t)具体表达为

式中: I为3阶单位阵; N1, N2, N3, N4分别为矩阵系数。

式中,  , l=s2-s1。

, l=s2-s1。

节点坐标q表示全局坐标系下节点绝对位置坐标以及梯度向量。

式中: rk(k=1, 2)为单元节点的位置坐标; rk, s表示rk对物质坐标s求导得到的位置梯度向量。

单元软管内任一点的速度及加速度为

利用虚功原理计算单元软管动力学模型, 软管单元分别受到惯性力虚功δWi、内力虚功δWe以及外力虚功δWf作用。

式中, Me为单元软管的广义质量矩阵。

式中:ρ1为软管的线密度;A为软管的横截面积。

考虑橡胶复合材质软管的黏弹性, 即软管内部存在阻尼力, 单元软管轴向和弯曲应变广义力为

式中: E为加油软管材料弹性模量; J为加油软管横截面的惯性矩; ε为轴向应变; κ为单元软管弯曲曲率; c为软管的阻尼系数, 通常在0~0.5之间。

根据连续介质力学有限应变张量中的Green-Lagrangian应变张量理论, 软管的轴向应变及弯曲率可具体表示为

式中: rs表示r(s)的一阶导数; rss表示r(s)的二阶导数。rs=Ns(s)q(t), rss=Nss(s)q(t)。

将(3)式代入(12)式中, 可得:  ,

,  。

。

令 , 则

, 则

式中,  。

。

将(12)~(15)式代入(11)式中, 加油软管单元所受到的广义力Qe可改写为

单元软管重力所作虚功为

式中, G=[0, 0, g]T。软管单元的广义重力表达式为

此外, 作用在单元软管上其他外力F主要为软管单元所受气动载荷力, 所对应的虚功为

故软管单元其他外力所对应的广义力为

综上, 可得变长度软管单元的无约束非线性动力学微分方程。此外, 给定软管单元的参考区间(lmin, lmax), 当软管变长度单元大于给定标准区间时, 进行软管单元的自适应分割, 增加新的节点, P=P0+1, P0为初始分割节点数。当软管变长度单元小于给定标准区间时, 须进行软管单元的合并, 减少单元节点, P=P0-1, 获得新的变长度软管单元, 其余定长度软管单元的计算方法保持不变。

1.3 软管锥套气动载荷力计算

加油过程中, 软管单元所受到的气动力分为气动摩擦力与气动压差力。气动摩擦力Ft的方向与软管微元轴线方向平行, 表达式为

式中:d0表示加油软管的外径;Ct为软管的表面摩擦因数; 为软管微元的相对速度;Va为加油机空速;Vd为风场干扰速度,

为软管微元的相对速度;Va为加油机空速;Vd为风场干扰速度,  。其中, Ct可以利用经验公式获得。

。其中, Ct可以利用经验公式获得。

气动压差力Fn的方向与软管微元轴线方向垂直, 表达式为

式中, Cn为软管的压力差系数, 由经验公式得到。

加油锥套产生的气动阻力对于加油软管的运动也会产生很大影响。假设锥套受到的气动阻力方向沿X轴反方向, 大小为

式中:d1为锥套直径;Cd为锥套的气动阻力系数。

选用英国Cobham公司研制的锥套结构模型, 利用Fluent对加油锥套进行气动特性分析。为了获得不同飞行速度下加油锥套的阻力系数, 设置来流速度范围为40~120 m/s,加油锥套的阻力系数受空速的影响较小, 在不可压缩气流内, 加油锥套阻力系数可以看作一个常值, 取Cd=1.098。

1.4 软管锥套多体动力学模型建立及求解

由加油软管的安装结构可知, 加油软管与加油吊舱间的约束可用球铰约束表示, 靠近加油吊舱端软管动力学模型可表示为

式中: Cq0T为约束方程的雅克比矩阵; λ0为拉格朗日乘子; Cek0为加油吊舱对软管的约束方程, 根据广义坐标系的设定及加油系统全局坐标系的定义, 可知软管第一个节点r0始终处于坐标原点, 即

Qf0为靠近吊舱端软管单元所受外力, 根据软管气动载荷力分析可得

加油软管与锥套间的约束用刚体与柔索间的固支约束来表示, 软管末端表达式为

式中: CqtT为约束方程的雅克比矩阵; λt为拉格朗日乘子; Cekt为加油软管与锥套间的约束方程。

式中:rP+1为软管末端节点的广义位置坐标;rt为锥套质心对应的广义位置坐标;e为软管末端节点与锥套质心间的距离, i=[1 0 0], 考虑锥套自身质量, 质量矩阵Meh=diag(Meh, md, md, md), md为锥套质量, Qeh=diag(Qet, 0), Qet为锥套端软管单元的弹性力。

Qft为靠近锥套端软管单元及加油锥套所受外力, 结合软管锥套气动载荷力分析可得

式中, Qdg为锥套自身重力所对应的广义力。

若考虑加油对接过程中受油机对软管锥套的撞击作用, 软管锥套单元所受外力可表示为

式中, Fr为受油机对加油锥套的冲击力, 沿锥套质心方向, 大小可表示为

式中:ka为受油机撞击系数;ΔL为受油机与加油锥套的相对位置差。

结合(24)式与(27)式可得加油软管的多体动力学模型。求解上述方程组可采用Newmark方法, 经过差分离散成微分代数方程组进行迭代计算, 迭代过程如下

式中

式中:α, β为数值阻尼参数; Δh为积分步长。为使算法稳定, 通常取β≥0.5, α≥(0.5+β)2/4。

1.5 风场模型建立

空中加油一般是在高度为3 000~6 000 m的范围内进行, 在此空间范围内主要存在常值风、阵风、切变风、紊流等风场类型。通常假设加油机为理想定值平飞状态, 切变风的影响对软管运动状态改变可以忽略不计。除此之外, 加油机产生的尾流对软管锥套的飘摆运动会产生一定影响。采用工程中常用的风场模型来表达加油飞行过程中的风场模型。

阵风分析采用半波长阵风“1-cosine”模型。采用Dryden模型描述紊流风场的数学规律, 同时利用紊流强度表征紊流大小, 表达式为

式中: W为紊流强度; Re为雷诺数,  , 其中, V∞, ρ, μ分别表示空气的流速、密度与黏性系数, L为特征长度。一般来说, W小于1%为轻度紊流, 高于10%为重度紊流。

, 其中, V∞, ρ, μ分别表示空气的流速、密度与黏性系数, L为特征长度。一般来说, W小于1%为轻度紊流, 高于10%为重度紊流。

基于Biot-Savart理论建立加油机尾流模型, 假设飞机后方为椭圆形的环量分布, 且介质不可压缩, 并将加油机尾流涡线用基本的马蹄涡模型代替。

对于单个尾涡, 可通过Kurylowich模型得其诱导速度表达式为

式中: Vθ为尾涡诱导切向速度; Γw为平飞运动状态下的尾涡强度; rw为尾涡生成点到软管锥套单元的距离; rc为涡核半径。加油机的尾涡强度Γw利用飞机参数求解为

式中: CL为加油机升力系数; Vt为加油机飞行速度; 为加油机平均弦长。

综上所述, 软管锥套所受到的风场干扰为常值风、阵风、紊流及尾涡风场的相互叠加作用, 可写为

式中: Vmean表示常值风速; Vgust表示阵风风速; Vturb表示紊流风场作用下的风速; VθT表示加油机左、右翼尖产生的尾涡总诱导风速。

1.6 恒力弹簧控制单元模型

现有加油吊舱收放装置利用卷盘的收紧驱动作用, 调整软管的长度, 使软管的张力始终保持恒定, 避免甩鞭现象发生。通过力传感器测得吊舱出口软管张力值, 与软管平稳拖曳状态下的张力值进行比较计算, 获得软管的收放速度, 对软管长度不断进行调整,吊舱端的收放加速度为

式中: FD为弹簧端产生的拉紧张力; Fh为软管特征点张力传感器测量反馈的实时张力大小; MD为吊舱卷盘质量; Δm为收卷到加油吊舱内的软管质量,  。

。

根据恒力弹簧的工作原理, FD可表示为

式中:Fr为平稳拖曳状态下软管特征点张力大小;L0为对接前软管长度, L为回收过程中软管实时长度;L1为恒力弹簧的可控长度。

2 数值仿真与软管运动特性分析

本文以KC-10A加油机的空中加油过程为研究对象, 属中线加油。软管锥套系统参数如表 1所示。

软管锥套系统参数

2.1 模型准确性验证

为了验证所建模型的准确性, 利用有限元分析软件ANSYS, 获取软管锥套系统平衡拖曳状态时锥套的下沉位置, 与数值仿真结果进行比较分析。

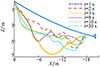

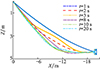

假设加油软管长度为20 m。令加油软管在铅垂平面内从水平初始状态自由释放, 加油机速度为150 m/s, 流固耦合仿真中来流速度同样设置为150 m/s, 仿真结果如图 1所示。平稳拖曳状态下加油锥套在垂直平面内与XOY平面相对距离分别为4.232, 4.237 m。2种方法仿真结果误差为0.005 m, 在可接受范围内。

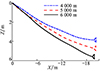

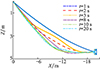

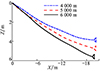

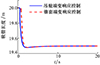

为了验证软管模型的动态特性, 将不同飞行速度及高度下平稳拖曳时锥套阻力的Simulink数字仿真结果与NASA飞行测试数据[13]进行对比分析, 如图 2所示。

锥套阻力数字仿真结果与NASA飞行数据在不同飞行速度、高度下的变化趋势一致。其中锥套阻力数值仿真结果略小于NASA公开数据, 可能是由于NASA飞行试验中模拟的标准大气与实际大气条件具有一定的偏差。

综上, 通过ANSYS有限元仿真、Simulink数字仿真及NASA飞行测试数据的对比分析, 验证了本文基于绝对节点坐标法建立软管锥套模型的正确性与可行性。

|

图1 飞行速度150 m/s下软管平稳拖曳仿真 |

|

图2 锥套阻力数字仿真与NASA数据对比图 |

2.2 风场环境下加油软管运动特性分析

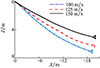

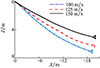

为了获得不同飞行环境下软管由水平初始状态释放后的运动特性, 将加油机飞行高度和飞行速度作为输入, 输出加油软管单元所对应的位置, 观察软管锥套的动态变化。此外当没有大气风场扰动时, 软管锥套仅在加油机尾流场作用下, 分析软管锥套在同一飞行速度、不同飞行高度下的运动。设加油机飞行速度为150 m/s, 飞行高度分别为4 000, 5 000, 6 000 m, 软管锥套的轨迹如图 3所示。

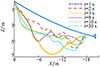

由图 3可知, 当加油机飞行速度一定时, 加油高度越高, 软管锥套系统的下沉量越大。在没有大气风场扰动时, 分析软管锥套在同一飞行高度、不同飞行速度下的运动。设加油机飞行高度为5 000 m, 飞行速度分别为100, 125, 150 m/s, 软管锥套的轨迹如图 4所示。

由图 4可知, 加油机飞行速度越大, 软管锥套下沉量越小。通过图 3和图 4能够看出, 某一高度/速度下软管锥套最终平稳拖曳状态的仿真结果遵循空气密度分布规律, 同样能够说明建模的准确性。此外考虑加油机与受油机近距加油时的防碰撞安全性, 锥套的下沉量需要严格限制在一个合理范围内, 加油飞行高度以及飞行速度的选择对于安全加油具有重要意义。

由图 3~4可看出在加油机尾流场作用下, 软管锥套运动会趋于稳定, 达到平稳拖曳状态, 尾涡对软管锥套的影响可以忽略。考虑软管锥套受到阵风、紊流等影响, 运动状态会发生改变。选定加油机初始状态: 飞行高度为5 000 m, 飞行速度为100 m/s, 令软管锥套处于初始平衡位置。紊流强度为轻度紊流或中度紊流时, 可安全加油。

|

图3 不同高度下软管拖曳响应 |

|

图4 不同速度下软管拖曳响应 |

2.3 软管甩鞭运动特性分析

考虑受油插头与加油锥套之间撞击力的影响, 不同对接速度下软管运动状态也会发生改变。仿真总时间设置为50 s。对接过程中, 受油机撞击力需大于顶开锥套输油口的力, 受油机的相对运动采用文献[8]给出的飞行规律。令受油机撞击持续时间为1 s。将正常拖曳状态下各单元节点的广义坐标向量设置为初值, 设置2种相对对接速度: vr1=4 m/s, vr2=1.5 m/s。图 5~6表示了软管锥套在不同对接速度下软管运动状态。

加油对接速度1的作用下, 软管在t=1 s时形态已发生较大改变, 产生甩鞭现象, 而对接速度2作用下, 软管的形态没发生明显改变。这是因为对接速度2相对于对接速度1前移距离较短, 软管不会产生明显的松弛余度, 所诱发的软管甩鞭现象不明显。合理的对接速度对于软管甩鞭现象的减少具有重要意义, 根据软管甩鞭现象的发生制定受油机的飞行包线。

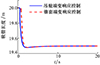

将加油软管分为20段单元软管, 定义吊舱端为第1段单元软管, 锥套端为第20段单元软管。图 7表示不同软管单元受阻尼作用时轴向应力的变化情况。由于软管材料的阻尼性, 软管单元节点力的变化具有一定的时间差。选取合适的力反馈点, 对于后续软管加油吊舱卷盘机构控制的实时性改进具有重要意义。

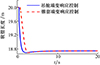

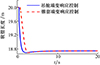

假定软管处于平稳拖曳状态, 在t=1 s时受油机分别以v′r1=1 m/s, v′r2=3 m/s的相对速度撞击加油锥套, 持续时间1 s。恒力弹簧驱动装置参数设置为: 软管初始长度为20 m, 恒力弹簧可控长度为5 m, 吊舱卷盘装置质量为68.08 kg。观察甩鞭抑制效果, 不同对接速度下软管长度变化响应曲线如图 8~9所示。从图中能够看出, 加油锥套受到受油机撞击作用后, 通过加油锥套端测力反馈较锥套端测力反馈响应更快, 恒力弹簧装置快速感知软管张力变化情况, 降低软管的大幅摆动, 抑制甩鞭现象。

基于锥套端力测量反馈卷盘驱动策略, 不同对接速度下软管的形态变化如图 10~11所示。在对接速度1作用下, 软管产生的松弛量较少, 恒力弹簧控制单元快速收回多余软管, 受紊流风场影响较少。在对接速度2作用下, 软管产生较多松弛量, 恒力弹簧控制单元收回部分软管, 受紊流风场影响较大。锥套端最先感知到软管张力变化, 产生大幅振荡, 发生甩鞭现象, 吊舱端由于软管阻尼作用, 张力大幅振荡具有一定延迟。在恒力弹簧卷盘驱动作用下, 软管张力变化最终趋于稳定, 甩鞭抑制效果明显, 同时对接速度1较对接速度2作用下的软管应力变化振荡范围小。

|

图5 受油机对接速度1作用下软管运动曲线 |

|

图6 受油机对接速度2作用下软管运动曲线 |

|

图7 阻尼作用下软管轴向应力响应曲线 |

|

图8 受油机对接速度1作用下甩鞭抑制软管长度变化 |

|

图9 受油机对接速度2作用下甩鞭抑制软管长度变化 |

|

图10 对接速度1作用下甩鞭抑制变长度软管运动 |

|

图11 对接速度2作用下甩鞭抑制变长度软管运动曲线 |

3 结论

1) 充分考虑了加油吊舱卷盘机构的收放运动以及加油软管材质的阻尼特性, 基于绝对节点坐标方法建立变长度加油软管锥套系统的动力学模型。根据多体动力学理论, 确定软管约束条件并采用Newmark方法进行微分方程求解。结合Dryden紊流模型及基于Biot-Savart理论建立加油机尾流模型, 构建软管锥套真实飞行风场环境模型, 最终获得软管复杂风场环境下加油锥套系统动力学模型, 为后续基于模型设计控制律提供模型基础。

2) 对比分析了计算流体动力学软件ANSYS及Simulink数值计算中软管平稳拖曳状态时锥套的下沉量变化特征, 以及锥套平稳拖曳阻力Simulink数值结果与NASA飞行测试数据, 说明了所提建模方法的准确性和可行性。本文研究为自主空中加油包线确定、软管材质的选取、甩鞭抑制控制策略设计等提供一定的参考作用。

3) 仿真可知, 飞行高度以及飞行速度的选择对于安全加油具有重要意义。过大的对接速度使软管产生过量松弛余度, 导致软管发生甩鞭现象。由于软管材料所具有的阻尼性, 软管单元各节点间力的变化具有一定的时间差。加油吊舱恒力弹簧驱动装置作用下, 锥套端较加油吊舱端力反馈响应更快速, 软管甩鞭抑制效果明显, 软管张力特征点的选取对于后续甩鞭抑制控制律的优化设计具有重要意义。

References

- THOMAS P R, BHANDARI U, BULLOCK S, et al. Advances in air to air refuelling[J]. Progress in Aerospace Sciences, 2014, 71: 14–35. [Article] [NASA ADS] [CrossRef] [Google Scholar]

- ZOU Quan, HUA Yixin, SHAO Zhu, et al. Analysis of autonomous aerial refueling capability requirements and key evaluation indicators[J]. Journal of System Simulation, 2023, 35(1): 2385–2396 (in Chinese) [Google Scholar]

- WU Cihang, YAN Jianguo, CHENG Long, et al. Predicting trajectory of drogue based on multi-head convolutional long-short-term memory network[J]. Journal of Northwestern Polytechnical University, 2022, 40(3): 628–635. [Article] (in Chinese) [CrossRef] [EDP Sciences] [Google Scholar]

- LEITNER R M, ESTRUGO R. Numeric simulation of aerial refueling coupling dynamics in case of hose reel malfunction[C]//AIAA Modeling and Simulation Technologies Conference, 2013 [Google Scholar]

- QIN Zizeng, GUO Peng, TAO Wusha, et al. An overview of the researches on whipcrack phenomenon[J]. Journal of National University of Defense Technology, 2010, 32(6): 64–70 (in Chinese) [Google Scholar]

- ZHU Z H, MEGUID S A. Elastodynamic analysis of low tension cables using a new curved beam element[J]. International Journal of Solids and Structures, 2007, 43: 1490–1504 [Google Scholar]

- ZHANG Guobin, ZHANG Qingbin, FENG Zhiwei, et al. Uncertainty analysis on binding force of hose-drogue aerial refueling[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(9): 224517 (in Chinese) [Google Scholar]

- WANG H T, DONG X M, XUE J P, et al. Dynamic modeling of a hose-drogue aerial refueling system and integral sliding mode backstepping control for the hose whipping[J]. Chinese Journal of Aeronautics, 2014, 27(4): 930–946. [Article] [CrossRef] [Google Scholar]

- JURKOVICH M S. CFD prediction of the flow field behind the KC-135R tanker[C]//29th AIAA Applied Aerodynamics Conference, 2011: 27–30 [Google Scholar]

- DOGAN A, LEWIS T A, BLAKE W. Flight data analysis and simulation of wind effects during aerial refueling[J]. Journal of Aircraft, 2008, 45(6): 2036–2048. [Article] [CrossRef] [Google Scholar]

- VASSBERG J C, YEH D T, BLAIR A J, et al. Numerical simulations of KC-10 wing-mount aerial refueling hose-drogue dynamics with a reel take-up system[C]//21st Applied Aerodynamics Conference, 2003 [Google Scholar]

- SHABANA A A, YAKOUB R Y. Three dimensional absolute nodal coordinate formulation for beam elements: theory[J]. Journal of Mechanical Design, 2001, 123(4): 614–621 [Article] [Google Scholar]

- VACHON M J, RAY R J. Calculated drag of an aerial refueling assembly through airplane performance analysis[C]//42nd AIAA Aerospace Sciences Meeting and Exhibit, 2004 [Google Scholar]

All Tables

All Figures

|

图1 飞行速度150 m/s下软管平稳拖曳仿真 |

| In the text | |

|

图2 锥套阻力数字仿真与NASA数据对比图 |

| In the text | |

|

图3 不同高度下软管拖曳响应 |

| In the text | |

|

图4 不同速度下软管拖曳响应 |

| In the text | |

|

图5 受油机对接速度1作用下软管运动曲线 |

| In the text | |

|

图6 受油机对接速度2作用下软管运动曲线 |

| In the text | |

|

图7 阻尼作用下软管轴向应力响应曲线 |

| In the text | |

|

图8 受油机对接速度1作用下甩鞭抑制软管长度变化 |

| In the text | |

|

图9 受油机对接速度2作用下甩鞭抑制软管长度变化 |

| In the text | |

|

图10 对接速度1作用下甩鞭抑制变长度软管运动 |

| In the text | |

|

图11 对接速度2作用下甩鞭抑制变长度软管运动曲线 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.