| Issue |

JNWPU

Volume 39, Number 1, February 2021

|

|

|---|---|---|

| Page(s) | 189 - 196 | |

| DOI | https://doi.org/10.1051/jnwpu/20213910189 | |

| Published online | 09 April 2021 | |

Effect of cold expansion on fatigue life of double lap structure

冷挤压强化对双搭接结构疲劳性能影响研究

Received:

7

June

2020

The finite element simulation analysis was used to determine the weak parts of the fatigue life of a double lap structure, for which the cold expansion finite element model was established. The effect of the cold expansion of slotted bushings on the residual stress distribution around the hole of the double lap structure under different interferences was deeply studied, and the optimal interference amount was determined to be 2.5%. The effect of reaming on the residual stress distribution around the hole was studied. The residual stress distribution around the edge of the hole under actual loading conditions before and after cold expansion was compared to provide a theoretical analysis basis for extending the fatigue life of the specimen after cold expansion. The China-made and free- forged 7A85 aluminum alloy specimen was used to obtain the fatigue life and DFR value of the double lap structure after ordinary hole making and the cold expansion of slotted bushing. The results show that the fatigue life under 95% confidence and 95% reliability after cold expansion strengthening increases by about 49% and that the tested DFR value increases by about 9.8%.

摘要

通过有限元仿真分析确定双搭接结构疲劳薄弱部位,针对疲劳薄弱部位建立了冷挤压强化有限元模型,深入研究了开缝衬套冷挤压在不同干涉量下对孔周残余应力分布的影响,确定了最佳干涉量为2.5%。研究了铰孔对孔周应力分布的影响,对比分析了冷挤压强化前后实际加载状态下的孔边应力分布,为冷挤压强化后试验件的疲劳寿命提高提供了理论分析基础。基于国产7A85铝合金自由锻件试验件,得到了双搭接结构在普通制孔以及开缝衬套冷挤压后的疲劳寿命以及DFR值。结果表明:冷挤压强化后在95%置信度以及95%可靠度下的疲劳寿命提升了约49%,试验DFR值提升了约9.8%。

Key words: finite element method / cold expansion / residual stress / fatigue life / DFR

关键字 : 有限元 / 冷挤压强化 / 残余应力 / 疲劳寿命 / DFR

© 2021 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (http://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (http://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

现代飞机在结构设计中仍然大量采用铆钉或者螺栓等紧固件进行连接装配,在紧固件的开孔部位,由于结构几何形状突变以及载荷的集中传递,易形成应力集中部位。大量的理论以及实践结果表明,处于循环载荷作用下的紧固件开孔位置极易产生疲劳裂纹,构成潜在的疲劳薄弱部位,因此提高紧固件开孔部位的疲劳性能具有非常重要的实际应用价值[1]。目前,常见的提高紧固件连接部位疲劳性能的方法是采用适当的工艺手段,在孔壁处形成一定的残余压应力,从而抵消一部分循环载荷作用下的拉应力,以改善孔壁的抗疲劳性能[2-4]。孔冷挤压强化是金属结构一种有效的抗疲劳技术,在提升金属结构疲劳寿命方面效果显著,它通过直径略大于孔径的拉枪对孔壁进行扩张,使孔周产生塑性区和弹性区,弹性区作用于塑性区形成残余压应力,从而提高抗裂纹萌生以及扩展的能力。由于其具有简洁有效的疲劳增益效果,在飞机结构连接件抗疲劳设计中有着非常广泛的应用,国内外已有大量的文献对冷挤压强化工艺进行了相关理论以及试验研究。

何志明等[5]基于300M钢耳片研究了开缝衬套挤压、铰孔以及孔边挤压对耳片寿命的影响;王幸等[6]基于TC4板研究了冷挤压强化对疲劳寿命的影响,重点研究了开缝衬套冷挤压后铰孔对孔边残余应力的影响,并进行了试验验证;葛恩德等[7]通过对TC4板孔挤压前后的残余应力场进行有限元模拟,探讨了挤压量对孔边应力分布的影响,得到TC4板的最佳挤压量为4%;曹增强等[8]针对小边距孔的压合衬套强化工艺进行研究,分析了不同干涉量对孔周的影响,通过施加循环外载,得到了最佳干涉量;霍鲁斌等[9]通过TC4-DT钛合金耳片建立了二次冷挤压的数值建模方法并通过实验进行了验证;王洪达[10]以TC4钛合金为研究对象,研究了不同挤压量、初孔直径以及孔边距等参数对孔壁残余应力的影响;Burlat等[11]在芯棒外增加了衬套,研究了不同的挤压量以及外载荷历史幅值对试验件疲劳寿命的影响;Karabin等[12]基于7085-T7651航空铝合金板研究了衬套几何开口形状对孔冷挤压塑形应变的影响。

以上大部分文献主要针对原件级结构开展冷挤压工艺对孔周应力分布或者疲劳寿命的影响规律研究,而针对国产7A85自由锻件材料制造的组件级结构未见相关研究,制约该材料在大型飞机主承力构件中的应用。本文基于国产7A85铝合金锻件双搭接结构,通过有限元分析研究冷挤压强化后孔周应力分布情况,确定出最佳干涉量,分析比较铰孔前后的孔周应力分布,并对比普通制孔与冷挤压强化2种工艺形式下试验件在实际加载情况下孔周应力分布,最后通过试验得到2种工艺下的95%置信度以及95%可靠度下试验件的疲劳寿命以及试验DFR值。

1 有限元分析

飞机机身框中常见的双搭接板结构如图 1所示。结构左右对称,总长805 mm,宽45 mm,2块中板厚均为5 mm,两侧板厚均为3 mm,通过12个高锁螺栓连接。螺栓直径均为5 mm,间距为20 mm,排距为20 mm。

|

图1 双搭接结构(单位: mm) |

1.1 结构疲劳薄弱部位确定

由于双搭接结构左右对称,在分析时仅考虑左侧,初步确定结构疲劳薄弱部位为图 2中中板处细节I与上下侧板处细节Ⅱ。

|

图2 结构疲劳薄弱部位 |

根据双搭接结构参数在ABAQUS中建立有限元模型如图 3所示,计算双搭接结构中的钉传载荷分配关系,确定结构疲劳薄弱部位。根据试验件受力特点,将左侧中板端部固定,右侧中板端部施加平行于中板180 MPa的均布压强载荷。通过弹簧元来模拟模型中的12个高锁螺栓,单元类型设置为六面体八节点减缩积分单元,结构网格划分以及螺栓编号见图 3。

|

图3 双搭接结构有限元模型 |

计算得到左侧6个弹簧元的钉传载荷,见表 1。总载荷为6个弹簧元钉传载荷之和, 为40 500.6 N。

钉传载荷计算结果 N

细节Ⅰ处(对应图 3中螺栓1与螺栓4)钉传载荷比

细节Ⅱ(对应图 3中螺栓3与螺栓6)处钉传载荷比

细节Ⅰ处钉传载荷比要大于细节Ⅱ处, 且中板厚度要小于两侧板厚度之和。因此, 确定细节I为双搭接结构的疲劳薄弱部位。

1.2 冷挤压最佳干涉量分析

选用双搭接结构中板端钉孔(细节I)处在ABAQUS中建立三维有限元模型, 包括中板、衬套以及挤压芯棒, 衬套分别与中板以及挤压芯棒之间设置接触, 挤压芯棒的直径略大于孔径。挤压芯棒从上端挤入到下端挤出, 以模拟拉枪对孔壁的挤压扩张作用, 冷挤压有限元模型如图 4所示。

|

图4 孔冷挤压有限元模型 |

中板、衬套以及挤压芯棒采用接触分析中常用的六面体八节点减缩积分单元, 将衬套以及中板端钉孔2倍直径范围内的模型进行局部细化, 中板材料为7A85铝合金, 衬套材料为1Cr17Ni7不锈钢, 材料属性见表 2, 应力应变曲线见图 5至6。芯棒在挤压过程中衬套开缝处易形成凸脊, 从而形成新的疲劳源, 因此, 通常将衬套开缝处布置于与加载方向平行一侧, 本文为简化计算采用完整衬套进行分析。挤压芯棒材料为W6Mo5Cr4V2合金钢, 入口与出口锥度为0.1, 工作段直径根据挤压量进行调整。衬套与平板之间的摩擦因数设置为0.1, 芯棒与衬套之间无摩擦。

部件定义及材料属性

|

图5 7A85铝合金真实应力应变曲线 |

|

图6 1Cr17Ni7不锈钢真实应力应变曲线 |

由于切向应力分量对于疲劳裂纹的形成起着非常重要的作用[13-14], 残余切向压应力能够抑制裂纹, 而切向拉应力则会促进裂纹的形成, 因此, 分别选取6种(0.5%, 1%, 1.5%, 2%, 2.5%以及3%)不同干涉量, 研究不同干涉量时孔壁的切向应力分布情况, 图 7为1%干涉量下冷挤压后孔周切向应力分布情况, 上部为挤入端, 下部为挤出端。可以看出, 在挤压芯棒的作用下, 孔壁及孔壁附近一定范围内产生了切向压应力, 而在远离孔壁的一定范围内则形成了切向拉应力, 而且在厚度方向(Z向)与径向(X向)切向应力的分布均有所不相同。

|

图7 冷挤压后孔周切向应力分布 |

由于在0.5%干涉量下孔壁未能形成有效的塑形变形, 因此图 8仅给出了6种(0.75%, 1%, 1.5%, 2%, 2.5%以及3%)不同干涉量挤压后孔的切向残余应力在挤入端(z=0 mm)、中间厚度(z=2.5 mm)以及挤出端(z=5 mm)3个不同厚度位置处沿径向的分布情况。

|

图8 不同干涉量下切向应力沿径向分布 |

由图 8a)可知, 不同挤压量下, 切向残余应力沿径向呈现出先增加, 再减小, 然后再增加, 到远端处再减小为零的规律。最大切向残余压应力出现在孔壁处。其中, 距孔壁0~1 mm范围内, 1%, 2.5%以及2%干涉量下的切向残余压应力较大。

由图 8b)可知, 中间厚度的最大切向残余压应力相比挤入端以及挤出端要大很多; 最大切向残余压应力从0.75%~2%干涉量范围内增加明显, 2%~3%干涉量范围内最大切向残余压应力的增益不再明显; 中间厚度0.75%, 1%以及1.5%挤压量下切向残余应力沿径向呈现出先增大后减小的变化趋势, 最大切向残余压应力在孔边处; 2%, 2.5%以及3%挤压量下, 切向残余应力沿径向呈现出先减小后增大, 再减小的过程, 最大切向残余压应力出现在距离孔边0.1~0.4 mm范围内。其中: 距孔壁0~1 mm范围内, 3%, 2.5%以及2%干涉量下切向残余压应力较大。

由图 8c)可知, 挤出端残余压应力的影响范围较挤入端以及中间厚度更大; 0.75%、1%、1.5%以及2%干涉量下切向残余应力沿径向基本呈现出先增大后减小的变化趋势, 最大切向残余压应力在孔壁处; 2.5%以及3%干涉量下切向残余应力沿径向基本呈现出先减小, 再增加, 后再减小的过程, 最大残余压应力出现在0.4~1 mm的范围内。其中, 距孔壁0~1 mm范围内1.5%, 2%以及1%干涉量下切向残余压应力较大。

由挤入端、中间厚度以及挤出端的切向残余压应力结果综合分析可知: 在芯棒从上至下的挤压过程中, 不同的挤压量在孔的挤入端、中间厚度以及挤出端分别形成了不同分布状态的切向残余压应力, 总体上在中间部位形成的切向残余压应力最大即强化效果最好, 挤出端次之, 挤入端最小, 所以挤入端往往成为结构的疲劳薄弱部位。在挤入端1%以及2.5%干涉量下孔周的切向残余压应力较大, 且数值较为接近, 同时考虑到1%干涉量下在中间厚度以及挤出端形成的残余压应力较小, 因此本文将2.5%左右的干涉量作为最佳干涉量。

1.3 有限元模拟铰孔的影响

孔冷挤压过程中, 由于孔边沿轴向缺乏支撑, 金属塑型变形产生流动, 从而形成材料堆积, 产生表面凸起的不平现象。对于较厚的板挤入端和挤出端同时存在堆积形成如图 9所示的喇叭型。同时, 加衬套挤压后由于开缝衬套的缝隙在孔壁上形成了微小的凸脊, 为达到装配要求, 需对孔壁进行终铰。

|

图9 冷挤压后孔壁变形图(变形放大10倍) |

有限元模拟铰孔时先对初孔进行冷挤压强化, 根据挤压强化后孔边的位移变化以及终孔尺寸确定出需要铰削的范围, 将孔壁附近划分为铰削区以及非铰削区, 通过删除铰削区的单元以模拟铰孔对孔边应力分布的影响。

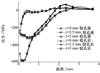

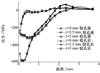

图 10给出了铰孔前后挤入端、中间厚度以及挤出端三处孔壁沿径向的切向应力分布情况。

|

图10 铰孔前后切向应力沿径向分布 |

孔壁冷挤压后铰孔相当于释放了原来孔壁处的残余压应力, 使得孔边切向残余应力发生了重新分配。在图 10中可观察到在不同厚度处呈现出不同的规律: 挤入端铰孔后的孔壁残余压应力明显小于铰孔前, 而中间厚度以及挤出端铰孔后孔壁的残余压应力大于铰孔前; 除孔壁外, 挤入端、中间厚度以及挤出端的同一部位在铰孔后孔周残余压应力沿径向有一定的增加, 对于疲劳寿命的增益有利。

由于孔壁表面在开缝衬套冷挤压过程中不可避免的会存在凸脊以及部分表面损伤, 因此开缝衬套冷挤压后必须轻铰一刀, 以消除孔表面缺陷, 而且适当的铰削有利于除孔壁外孔周其他部位切向残余压应力的增加。但同时需控制铰削量, 以避免孔边残余压应力特别是挤入端被过多的消除, 这将不利于提高孔壁的抗疲劳品质。

1.4 加载有限元模拟分析

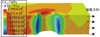

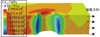

分别建立未冷挤压强化以及2.5%干涉量冷挤压强化后的双搭接有限元模型, 对比带钉接触加载峰值压强载荷180 MPa下2套模型中间板细节Ⅰ孔边应力分布情况。图 11和图 12分别为未冷挤压强化以及冷挤压强化峰值加载后孔边切向应力分布情况。

|

图11 未冷挤压强化加载时切向应力分布 |

|

图12 冷挤压强化后加载时切向应力分布 |

由图 11可知, 未冷挤压强化加载后其孔周最大切向应力位于与加载方向垂直的孔壁处, 沿板厚度方向应力分布基本一致。

由图 12可知: 冷挤压强化后由于孔周残余压应力的存在, 在同样的加载载荷下, 孔周切向应力分布与未冷挤压强化时有很大不同, 芯棒挤入端切向拉应力最大、挤出端次之、中间厚度切向应力最小。

为精确对比冷挤压强化对孔壁不同厚度处应力的影响, 图 13给出了峰值加载后未冷挤压强化以及冷挤压强化2种工艺下孔壁切向应力沿厚度方向的变化规律。

|

图13 加载后孔壁切向应力沿厚度方向分布 |

由图 13可知, 未冷挤压强化的孔壁, 沿着厚度方向的切向应力值较为稳定, 沿中间厚度上下对称, 在400~425 MPa间变化, 变化范围较小; 而采用冷挤压工艺后, 孔壁切向拉应力相比未强化时有了明显下降, 且沿着厚度方向切向应力值的变化也非常显著, 其变化规律是: 从挤入端沿着厚度方向先增加, 在距挤入端0.25 mm左右达到284 MPa的最大值, 然后再迅速减小, 随后的中间段变化较为平缓, 接近挤出端时先减小, 又迅速增加至180 MPa。

由以上分析可知, 在同样的载荷谱下, 冷挤压相比未冷挤压时的最大切向应力有显著降低, 为冷挤压后寿命增益提供理论分析基础。

2 试验结果及讨论

2.1 试验简介

试验件材料为7A85-T7452铝合金自由锻件。普通制孔包含钻孔以及精密铰孔2道工序, 开缝衬套冷挤压包括: ①钻孔后铰孔以制作初孔; ②采用FTI开缝衬套进行冷挤压强化; ③精密铰孔去除开缝衬套冷挤压后遗留下的凸脊。试验在标准MTS机上进行, 试验件安装及加载见图 14, 试验件列于表 3, 试验载荷谱为等幅谱, 应力比R为0.06, 波形为正弦波, 试验频率为5 Hz, 试验件疲劳峰值载荷为40.5 kN(对应双搭接结构插入件等直段参考应力为180 MPa)。

|

图14 试验件安装及加载 |

试验件汇总

2.2 试验结果

图 15给出了试验件的典型破坏情况。试验件的失效模式均为疲劳断裂, 破坏机理为孔边角裂纹疲劳扩展而断裂, 断口所处位置基本都在孔的横截面上。疲劳破坏部位均在中间板端部一排钉处, 与有限元分析的疲劳薄弱部位相一致。

|

图15 试验件疲劳破坏形式 |

表 4为普通制孔以及冷挤压强化后2种不同工艺下试验件的疲劳破坏循环次数。

试验件疲劳试验破坏循环次数

2.3 可靠性寿命及试验DFR值

具有95%置信度、95%可靠度疲劳寿命(双95%疲劳寿命)按照(1)式计算[15-16]

式中: β为特征寿命; ST为试件系数; SC为置信系数; SR为可靠性系数。

特征寿命β的点估计值公式如下:

所有n个试件全部破坏时

所有n个试件中r个破坏时

所有n个试件均未破坏

各式中, Ni表示寿命数据(即试验测得的疲劳循环数据), 对于铝合金形状参数α=4.0。

疲劳细节额定值DFR按照(5)式计算

式中, σmo=310 MPa, S=2;σmo为应力幅值为零时的破坏应力/MPa; σmax为最大正应力/MPa; R为应力比; N95/95为可靠度、置信度均为95%疲劳寿命值; S为S-N曲线斜度参数。

试验件采用等幅谱加载, 参考文献[16]中查得上述参数ST=1.3, SC=0.83, SR=2.1(每组试验破坏件数为6件, 每个试验件含2个中板以及上下2个侧板)。

表 5列出了试验件在双95%疲劳寿命以及对应的试验DFR值。

试验件双95%疲劳寿命及试验DFR值

由表 5可知, 冷挤压强化后双95%疲劳寿命提升了约49%, 试验DFR值提升了约9.8%。

3 结论

1) 通过建立典型双搭接结构有限元模型确定了试验结构的疲劳薄弱部位, 深入研究了开缝衬套冷挤压在不同干涉量下对孔周残余应力分布的影响, 确定了最佳干涉量为2.5%。

2) 适当的铰孔有利于除孔壁外孔周其他部位切向残余压应力的增加, 但同时需控制铰削量, 以避免孔壁残余压应力被过多消除。

3) 对比分析了加载时冷作强化前后孔壁的切向应力分布规律, 分析表明: 冷挤压相比未冷挤压的切向拉应力有了明显降低。

4) 基于国产7A85铝合金自由锻件试验件, 得到了双搭接结构在普通制孔以及开缝衬套冷挤压后的疲劳寿命以及试验DFR值, 结果表明: 冷挤压强化后在95%置信度以及95%可靠度下疲劳寿命提升了约49%, 试验DFR值提升了约9.8%。

References

- Jacques A H. Long-life bolting and riveting technology for aircraft[M]. Zhang Guoliang, Translated. Beijing: Aviation Industry Press, 1991 (in Chinese) [Google Scholar]

- Jiang Jiefeng. Hi-lock bolt interference installation and its effect on the mechanical properties of bolt connected structure[D]. Hangzhou: Zhejiang University, 2014 (in Chinese) [Google Scholar]

- Mark Ofsthun. When fatigue quality enhancers do not enhance fatigue quality[J]. International Journal of Fatigue, 2003, 25: 1223–1228 [Article] [Google Scholar]

- Liu Yongshou, Shao Xiaojun, Liu Jun, et al. Finite element method and experimental investigation on the residual stress fields and fatigue performance of cold expansion hole[J]. Materials & Design, 2010, 31(3):1208–1215 [Article] [Google Scholar]

- He Zhiming, Zhang Xiaojing, Liu Tianqi, et al. Numerical simulation of whole process of cold expansion in 300M steel lug[J]. Journal of Zhejiang University, 2016, 50(4):783–791 [Article] (in Chinese) [Google Scholar]

- Wang Xin, Xu Wu. Numerical prediction and experimental verification of fatigue life of TC4 plate strengthened by cold expansion[J]. Journal of Zhejiang University, 2017, 51(8):1610–1618 [Article] (in Chinese) [Google Scholar]

- Ge Ende, Su Honghua, Chen Yuanqing, et al. Residual stress fields and fatigue life of cold expansion hole in titanium alloy TC4[J]. China Mechanical Engineering, 2015, 26(7):971–976 [Article] (in Chinese) [Google Scholar]

- Cao Zengqiang, Hu Chaoyang, Gan Xuedong, et al. The research of bushing strengthening process on short edge-margin hole[J]. Mechanical Strength, 2016, 38(5):1093–1098 [Article] (in Chinese) [Google Scholar]

- Huo Lubin, Cao Zengqiang, Zhang Fan, et al. Numerical and experimental study on TC4-DT titanium alloy structure after double cold expansion[J]. Journal of Northwestern Polytechnical University, 2018, 36(4):701–708 [Article] (in Chinese) [Google Scholar]

- Wang Hongda. Simulations of the residual stresses around split-sleeve cold expanded holes in TC4 titanium alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010 (in Chinese) [Google Scholar]

- Burlat M, Julien D, Levesque M, et al. Effect of local working on the fatigue life of 7475-T7351 alumminum alloy hole specimens[J]. Engineering Fracture Mechsnics, 2008, 75: 2042–2061 [Article] [Google Scholar]

- Karabin M E, Barlat F, Schultz RW, Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1/2/3):45–47 [Article] [Google Scholar]

- Li Gang, Shi Guoqin. Effect of the riventing process on the residual stress in fuselage lap joints[J]. Canadian Aeronautics and Space Journal, 2004, 50(2):91–105 [Article] [Google Scholar]

- Rans C D, Straznicky P V, Alderliesten R C. Riveting process induced residual stresses around solid rivets in mechanical joints[J]. Journal of Aircraft, 2007, 44(1):323–329 [Article] [Google Scholar]

- China Aircraft Structure Strength Institute. Handbook of durability/damage tolerance analysis and design for aircraft(Volume 1): durability design[M]. Xi'an: China Aircraft Structure Strength Institute, 2005: 108–117 (in Chinese) [Google Scholar]

- Zheng Xiaoling, Li Lingfang. Durability and damage tolerance design handbook on civil aviation aircraft structure(i): fatigue design and analysis[M]. Beijing: Aviation Industry Press, 2003 (in Chinese) [Google Scholar]

All Tables

All Figures

|

图1 双搭接结构(单位: mm) |

| In the text | |

|

图2 结构疲劳薄弱部位 |

| In the text | |

|

图3 双搭接结构有限元模型 |

| In the text | |

|

图4 孔冷挤压有限元模型 |

| In the text | |

|

图5 7A85铝合金真实应力应变曲线 |

| In the text | |

|

图6 1Cr17Ni7不锈钢真实应力应变曲线 |

| In the text | |

|

图7 冷挤压后孔周切向应力分布 |

| In the text | |

|

图8 不同干涉量下切向应力沿径向分布 |

| In the text | |

|

图9 冷挤压后孔壁变形图(变形放大10倍) |

| In the text | |

|

图10 铰孔前后切向应力沿径向分布 |

| In the text | |

|

图11 未冷挤压强化加载时切向应力分布 |

| In the text | |

|

图12 冷挤压强化后加载时切向应力分布 |

| In the text | |

|

图13 加载后孔壁切向应力沿厚度方向分布 |

| In the text | |

|

图14 试验件安装及加载 |

| In the text | |

|

图15 试验件疲劳破坏形式 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.