| Issue |

JNWPU

Volume 42, Number 4, August 2024

|

|

|---|---|---|

| Page(s) | 606 - 615 | |

| DOI | https://doi.org/10.1051/jnwpu/20244240606 | |

| Published online | 08 October 2024 | |

Simulation on lightning erosion protection performance of CFRP laminates with metal cluster structure

含金属簇绒结构CFRP层合板雷击烧蚀防护性能模拟

School of Aviation Engineering, Civil Aviation University of China, Tianjin 300300, China

Received:

20

June

2023

The tufting technology has the advantages of high flexibility and high economy. Research has found that metal tufting structures can significantly improve the mechanical and electrical properties of carbon fiber composites, and have great prospects in engineering applications. In order to investigate the damage characteristics of carbon fiber CFRP laminates with metal tufted structures during lightning strikes and the influence of structural parameters on lightning protection effectiveness, an electric thermal coupling model of CFRP laminates with metal tufted structures was established. Comparing the simulation and experimental results under the same load condition, it was found that the two were consistent in terms of damage appearance, damage area, and damage propagation trend, proving the effectiveness of the model. The transverse heat transfer process and current conduction path of CFRP laminates with metal cluster structure were discussed. The research results indicate that the ablation surface area of CFRP laminates with metal tufted structures is reduced to 8.06% of the reference component. Wire spacing had an effect on the area and shape of the area of the high potential region, and the wire spacing had the greatest impact on the ablation area of lightning strikes.

摘要

簇绒技术具有灵活性高、经济性高等优点, 研究发现金属簇绒结构能显著改善碳纤维复合材料的机械性能和电气性能。为探究含新型雷击防护金属簇绒结构CFRP(carbon fiber reinforced polymer)层合板在雷击过程中损伤特性, 建立不同结构参数下含金属簇绒结构CFRP层合板电-热耦合模型, 通过与实验结果对比分析发现, 仿真模型的损伤样貌、损伤区域及损伤扩展趋势与实验相吻合, 证明了模型的有效性。研究结果表明: 含金属簇绒结构CFRP层合板的烧蚀表面积降低至基准件的8.06%;金属丝间距对高电势区域面积和区域形状有影响, 金属丝间距对雷击烧蚀面积影响最大。

Key words: lightning protection / metal tuft structure / ablative damage / thermoelectric coupling

关键字 : 雷击防护 / 金属簇绒结构 / 烧蚀损伤 / 热电耦合

© 2024 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

复合材料由于具有比强度高、密度小、耐腐蚀性及抗疲劳性能好等特性在飞机结构中使用比例越来越高。但复合材料基体电导率较低, 不耐热, 当飞机在飞行过程中遭受雷击时, 雷击点处在CFRP层合板上产生大量的热, 造成CFRP层合板烧蚀损伤[1], 发生纤维断裂, 基体消融, 使飞机结构受损, 强度下降。雷击不仅使CFRP层合板发生烧蚀及开裂等严重损伤, 带来安全隐患, 而且给飞机复合材料结构修理带来困难。雷击防护结构能在一定程度上减小雷击所带来的损伤。在飞机制造时, 传统雷击防护结构是将金属箔铺设在外层与复合材料一起固化, 但是在受到雷击损伤后部分结构重粘不能使用压床与压罐, 外场修理难度大, 同时雷击破坏了金属网的导电路径, 完全重建金属网的导电路径时母网与修复网重叠搭接成本高, 困难大。

金属簇绒结构是一种在厚度方向上引入金属纤维的结构[2–3]。同时, 金属簇绒结构能显著提高层合板抗分层性能和导电性能, 作为一种新型雷击防护结构其在减小雷击电磁力分层损伤和热烧蚀损伤方面具有工程应用前景。

国内外对不同雷击防护结构防护效果及防护机理进行了大量的研究。国内学者研究思路主要是探究影响传统防护结构的因素, 并对防护结构几何参数和电气参数不断进行优化。王富生等[4]建立了铜网和铝网保护的CFRP层合板在雷击作用下的三维有限元模型, 对比得出铜网复合层压板的防护效果优于铝网。卢翔等[5]建立喷铝防护系统的碳纤维增强复合材料层合板电-热耦合有限元模型, 得出喷铝防护系统下复合材料的损伤大幅度降低, 但导电涂层在雷击所带来的高温下快速蒸发, 导电性能退化严重。朱慧鑫等[6]通过建立有限元模型对由导电层和绝缘层组成的双层雷击防护进行了研究, 并对双层防护系统的几何参数和电气参数进行优化。国外对雷击防护的研究多集中于新型结构和新型材料的设计方面。Hirano等[7]开发了高导树脂CFRP层压板, 显著提高了纵向导电性, 但只能在低峰值下测试, 导电性能仍不如金属。Kumar等[8]通过将多层碳纳米管衬纸和碳纤维增强层进行交替铺层提高了纵向导电性, 减小了雷击附着时热解程度, 但CFRP层合板的强度降低。Rehbein等[9]将导电交织织物与导电针织纱相结合提高层合板纵向导电性, 相较于金属箔防护, 防护层的质量减轻。Lombetti等[10]通过实验研究发现金属簇绒结构将层合板沿厚度方向导电性提高了250倍。金属簇绒结构将层合板抗分层性能提高了约200%。现阶段研究主要集中于簇绒结构对复合材料板纵向韧度的加强, 以此提高其抗分层性能。国内外研究了金属簇绒结构对t型结构梁抗分层性能的影响[11–17]。国内外现阶段对含金属簇绒结构CFRP层合板雷击防护研究较少,并未对几何结构参数对金属簇绒结构带来的影响以及具体的雷击含金属簇绒结构CFRP层合板损伤过程以及机理进行分析。

本文基于理论分析及仿真模拟对金属簇绒复合材料板的雷击防护效果及损伤机理进行研究, 探究了金属簇绒结构电流传导及热传递。同时基于仿真模拟结果对比分析不同簇绒间距、簇绒金属丝间距等结构参数下金属簇绒对电势分布的影响以及烧蚀防护效果。

1 含金属簇绒结构层合板雷击电热耦合理论分析

1.1 复合材料雷击电热耦合控制平衡方程

根据闭合面电流矢量和等于电流内体积电流量可得[18]

V是防护层、复合材料或胶膜有限单元体积; S是单元表面积; n是外法线方向; J是面电流密度; rc是内部体积电流。

通过高-奥公式(divergence theorem)得到

在(2)式中乘以任意变分的电势场得到

通过应用第一链规则和散度定理简化(3)式[19], 变分可得

式中

式中, J表示带有方向的电流密度。电流传导遵循欧姆定律[3]

σE(θ, fα)是电导率矩阵,θ是温度,fα是预定义场变量,α=1, 2。E(x)是电场强度, 如(7)式所示

式中,ϕ为电势。

将(5)~(7)式代入(4)式可得电分析的基本方程(8)式

由焦耳定律, 流经材料的电流耗散的电能速率可以用(9)式表示

单元体在时间增量Δt内通过材料有限单元引导的电流热效应生成的电能量功率ΔPec如(10)式所示

式中,E, σE是t+Δt时刻的电场、电导率, ΔE是时间Δt增量内的电场强度增量。

电能转化为热能的量, 即由焦耳热生成的内热源可以通过能量转换因子获得, 如(11)式所示

式中,ην是能量转换因子。

温度场变量T(x, y, z, t)的热量传导平衡关系如(12)式所示[20]

式中:c是比热容;ρ是密度; k是导热系数;t是时间;xx, yy, zz是三维方向; 是在单位时间内热源的生成热。

是在单位时间内热源的生成热。

瞬态热分析的基本方程可导出如(13)式所示[21]

式中: ρ是密度; Cp是比热容; k是热导率; q是热流密度; r是单元体内生热。

过电导率σE=σE(θ)和内生热量r=r(J)耦合上述电热基本方程(8)式和(13)式。

1.2 含金属簇绒层合板雷击电热耦合理论分析

根据分析可知, 含金属簇绒结构层合板沿板的纵向导热率与传统复合材料层合板的纵向导热率基本一致; 但传统复合材料层合板和含金属簇绒结构层合板沿横向热传导情景和所需考虑条件发生变化。

图 1为含金属簇绒CFRP层合板沿金属丝纵向剖面图, 根据对称性, 讨论全剖面的右半区域。整个区域由金属丝、CFRP层合板、外界环境三部分组成。金属丝中心温度为t0, 金属丝与CFRP层合板交界处温度为t1, CFRP层合板边界温度为tw, 环境温度为tf, CFRP层合板表面传热系数为h。根据不同材料热导率可知, 金属丝热导率远大于复合材料板的热导率, 基体导热性能差, 因此可以不考虑上层CFRP层合板由纵向导热对下层CFRP层合板的热影响, 金属丝视为内源热, 单位体积热量产生速率为 。

。

根据热传导理论分析, 金属丝部分热传导的数学描述如(14)式所示

对微分方程进行积分, 可得

(15) 式为将金属丝视为内热源, 中心线边界及金属丝右边界为第二类边界条件时,金属丝内部的一维温度分布函数。

根据边界条件表达式确定

根据热流密度的定义, 可求得金属丝内部的热流密度为

CFRP层合板的热量由热源金属丝传导, 因此可以将CFRP层合板区域导热视为一维稳态导热。已分析金属丝在一维方向上的温度分布, 则CFRP层合板与金属丝相交界面符合第一类边界条件标准; CFRP层合板与外界环境接触部分边界可视为物体表面与流体之间的热交换, 则认为CFRP层合板与外界环境交界符合第三类边界条件标准[22]。

根据上述分析, 含金属簇绒结构CFRP层合板的数学描述为

对微分方程进行2次积分求解, 可得

将两处边界条件代入, 求得参数

解得CFRP层合板沿x方向的温度分布

对温度进行求导, 解得热流密度为

|

图1 含金属簇绒层合板截面示意图 |

2 有限元模型的建立与验证

2.1 材料属性

为分析含金属簇绒结构复合材料层合板的烧蚀损伤过程及机理, 并对比不同结构参数金属簇绒结构雷击烧蚀防护效果,本文基于Abaqus热电耦合模块建立仿真模型。模型采用实际雷击时的边界条件、结构几何尺寸及材料参数, 对雷击含簇绒结构复合材料板过程进行模拟。图 2为簇绒缝合原理, 是带有缝线的簇绒针扎入预制体中, 在簇绒针退回的过程依靠缝线和预制体的摩擦提供保持力使缝线在预制体底部形成未打结的线环。图 3所示为含金属簇绒结构层合板, 簇绒密度由簇绒间距和金属丝间距决定。

仿真所选基准复合材料为T700/3234CFRP层合板,其几何尺寸为150 mm×100 mm×4 mm, 层数为4层, 单层厚度为1 mm, 堆叠角度及顺序为[45/0/-45/0], 嵌入CFRP层合板的金属丝为铜丝。铜丝材料参数如表 1所示, CFRP层合板材料参数如表 2所示[23]。

|

图2 缝合原理示意图 |

|

图3 含金属簇绒结构层合板 |

铜丝材料参数

CFRP层合板材料参数

2.2 雷击加载及边界条件

美国机动车工程师协会SAE制定的ARP SAE. 5412B标准[24]提出4种常见的雷击直接效应电流波形, 即A波、B波、C波、D波。其中, 可通过双指数函数曲线模拟雷击电流A波。

式中: α, β为雷电流双指数函数波形影响因子; γ为双指数函数频率参数; t为时间。民机上不同的雷击划分区域对应着不同的雷击组合电流波形。雷击加载区域为CFRP层合板几何中心, 电流波形为10/350 μs。电流将在10 μs时达到峰值电流的90%, 在350 μs时降到峰值电流的一半。

CFRP层合板的上表面及侧面热传递采用第三类边界条件, CFRP层合板的底部设置为第二类边界条件。上表面及侧面表面热辐射率为0.9;侧面及底面电势设置为0 V; 环境温度设置为25℃。如图 4所示。

|

图4 边界条件 |

2.3 模型验证

CFRP的树脂在温度高于300℃时开始熔化, 使得材料出现分层, 因此考虑利用形成的温度场范围来近似模拟损伤的范围。为保证仿真结果的正确性, 对比在相同边界条件, 相同载荷下的模拟仿真结果及实验结果,对模型的正确性进行验证[25]。图 5a)为模拟结果, 图 5b)为文献[25]实验结果。从图 5b)可以看出, 雷击烧蚀损伤样貌为沿着45°方向的带状损伤, 损伤沿着表层纤维方向扩展, 出现了不同程度的树脂汽化、纤维断裂。图 5a)模拟结果的烧蚀损伤同样沿着45°方向呈带状向外扩展。仿真结果与实验结果在损伤样貌、损伤扩展趋势方面相吻合。同时对不同峰值电流下的实验和仿真烧蚀损伤表面积进行对比, 如表 3所示。根据表中数据可以看出不同峰值电流下CFRP层合板的实验损伤结果和仿真损伤结果基本保持一致。对比结果验证了仿真方法的有效性,即所使用的建模方法可以有效预测CFRP层合板的雷击烧蚀损伤。

|

图5 仿真和实验烧蚀损伤结果对比图 |

实验与仿真得到的CFRP内部损伤面积的对比

3 结果分析

3.1 电势分析

簇绒密度为10 mm×5.4 mm的含金属防护结构CFRP层合板在受峰值电流30 kA雷击后不同时刻电势分布模拟结果如图 6a)~6d)所示。当雷电流接触CFRP层合板的瞬间, 含金属簇绒结构CFRP层合板的电势大小及高电势区域瞬间增大, 且雷击中心区域电势极高, 表面高电势区域被约束在中心相邻金属丝之间; 在雷击后23~27 μs这段时间内, 含金属簇绒结构CFRP层合板的高电势区域急剧减小, 表面高电势区域收缩到雷击中心区域, 厚度方向高电势区域分布呈“阶梯”状且沿金属丝对称; 随着时间继续增加, 表面电势分布基本保持不变, 高电势区域沿金属丝收缩; 沿厚度方向电势区域分布仍呈“阶梯”状并逐渐减小。这是由于雷击CFRP层合板表面瞬时产生并聚集大量正离子, 复合材料电导率较小, 金属丝电导率较大, 金属丝能迅速将大量电离子导流。

选取几何尺寸、铺层方式相同的基准层合板和含金属簇绒结构CFRP层合板在峰值为30 kA的双指数10/350 μs的雷击电流下进行仿真模拟, 并对基准层合板和含金属簇绒结构CFRP层合板电势分布结果对比分析。基准CFRP层合板电势分布模拟结果如图 7a)所示, 可以看出高电势区域集中在雷击点附近并沿着纤维铺层方向扩散且近似“棒状”分布, 这是由CFRP层合板纤维导电率呈正交各向异性且沿纤维方向电导率较大所造成。图 7b)~7d)为不同金属丝间距下电势分布图, 高电势区域被约束在雷击中心相邻两金属丝之间, 高电势区域沿金属丝方向及纤维铺设方向扩散; 随着金属丝间距增加, 高电势区域面积逐渐增大, 且形状沿纤维铺设方向拉长。因此金属丝间距能改变高电势区域的电势分布。

|

图6 电势分布变化图 |

|

图7 含防护结构不同金属丝间距与不含防护结构电势分布对比 |

3.2 烧蚀分析

含金属防护结构的CFRP层合板在遭受雷击后不同时刻温度分布模拟结果如图 8a)~8d)所示。在雷击开始到20 μs这段时间内, CFRP层合板温度变化并不明显, 因为CFRP层合板的烧蚀与雷电流的作用时间积分有关, 且金属丝导电性能和导热性能良好, 聚集热量少。在雷击后61 μs, 金属丝两侧CFRP层合板温度先升高, 金属丝温度后升高, 这是由于产生的热流一部分沿厚度方向在CFRP层合板中向下流动, 另一部分沿CFRP层合板表层纤维铺层方向流动, 而金属丝上热流较小且被快速传导。在雷击后100 μs, 在靠近金属丝两侧的CFRP层合板开始出现半圆形烧蚀, 且CFRP层合板表层温度大于金属丝温度。金属丝温度逐渐升高, 热流开始沿横向铺设的金属丝传播, 但金属丝温度变化较小, 且温度变化区域小。随着时间继续增加, 热流继续由表层沿厚度方向传播, 同时金属丝上的热量沿横向传播到CFRP层合板上, 表层和金属丝上热流叠加传播, 第一层CFRP层合板沿纵向发生烧蚀。

不含防护结构的CFRP层合板在受到峰值电流为30 kA雷击后的温度分布模拟结果如图 9a)所示, 簇绒密度为10 mm×3 mm的含金属簇绒结构CFRP层合板在受到峰值电流为30 kA雷击后的温度分布模拟结果如图 9b)所示。

从图 9a)可以看出,不含防护层的CFRP层合板雷击后烧蚀区域近似呈“棒状”分布,且烧蚀区域沿纤维铺设方向扩散。从图 9b)可以看出,含金属簇绒结构CFRP层合板的烧蚀区域为4块小区域,且每块小区域近似呈“平行四边形”分布,一对平行边的方向与纤维铺设方向相同,另一对平行边方向与金属丝方向相同。这是由于沿纤维方向电导率较大,电流沿纤维方向流动,金属丝电导率极大,影响了电势分布且约束了电离子向金属丝外侧移动。相较于不含防护结构的CFRP层合板,含金属簇绒结构CFRP层合板的高电势区域被控制在相邻金属丝之间,减小了雷击烧蚀表面积。含金属簇绒结构CFRP层合板的烧蚀表面积为4.15 mm2,不含防护层的CFRP层合板烧蚀表面积为51.749 mm2, 在受到峰值电流为30 kA雷击条件下,含防护结构CFRP层合板使烧蚀表面积减小至基准板烧蚀表面积的8.06%。金属簇绒雷击防护结构极大地减小了烧蚀表面积。

|

图8 温度分布变化图 |

|

图9 有无防护结构烧蚀损伤对比(30 kA雷击) |

3.3 结构参数对烧蚀影响分析

根据研究发现, 在一定范围内, 随着簇绒密度增加, CFRP层合板层间断裂韧度将会增加, 但由于过密的金属簇绒会破坏CFRP层合板的纤维, 在簇绒密度达到一定值时, 层间断裂韧度的增加将会极大减缓, 并且降低了CFRP层合板强度。因此在增强CFRP层合板的结构强度方面, 簇绒密度并不是越大越好。同理, 虽然簇绒密度的增加会提高CFRP层合板沿厚度方向的电导率以及表面电导率, 且金属丝热导率远远大于CFRP层合板的热导率, 在雷击过程中能将瞬间产生的大量热导出,但过大的簇绒密度不仅会造成材料的浪费, 而且减小了CFRP层合板强度。探究簇绒密度对烧蚀结果的影响可以为结构优化提供参考。

图 10为簇绒密度为10 mm×3 mm, 10 mm×5.4 mm, 10 mm×7.8 mm的CFRP层合板表面烧蚀分布模拟结果图。簇绒密度为10mm×3mm CFRP层合板的烧蚀区域为沿金属丝对称的两区域且区域呈“中间缺失的平行四边形”状, 烧蚀区域沿纤维铺层方向和两侧金属丝方向扩散。这是由于电流沿纤维铺层方向及金属丝方向传播, 结合电势分布图分析, 簇绒结构影响了中心区域电势分布, 与金属丝相邻区域的电势梯度极大, 而两金属丝中间区域的中心部分电势梯度较小,分布较为均匀, 电势梯度与电流密度呈正比, 因此中心区域的电流较小, 产生的焦耳热较小, 此处未出现烧蚀。而与金属丝相邻区域电势梯度较大, 且沿纤维方向CFRP层合板和金属丝导电率大, 因此产生与电势梯度方向相同的大电流。簇绒密度为10 mm×5.4 mm, 10 mm×7.8 mm CFRP层合板的烧蚀形状基本相同, 烧蚀区域为两部分, 分布在中心簇绒丝两侧, 相较于10 mm×3 mm, 其金属丝间距较大, 两侧金属丝相邻区域电势梯度较小, 产生电流较小。外侧两金属丝相邻区域并未产生烧蚀。

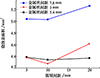

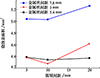

图 11为在不同簇绒间距烧蚀表面积随金属丝间距变化折线图。由图可知,当金属丝间距为3 mm时,不同簇绒间距下的烧蚀表面积相差最大。由此说明,当金属丝间距较小时,簇绒间距对烧蚀表面积影响较大,当金属丝间距继续增大到一定程度后,簇绒间距对烧蚀表面积影响较小,且烧蚀表面积随金属丝间距增大而增大。当金属丝间距较小时,不同簇绒间距下烧蚀表面积不完全随金属丝间距增大而增大,这是由于金属丝间距较近,参与影响电势分布和热传导的金属丝数量增加,且电势分布影响电流大小及方向,影响烧蚀表面积的因素较为复杂。而当金属丝间距较大时,簇绒间距对烧蚀表面积影响较小。

图 12为不同金属丝间距烧蚀表面积随簇绒间距变化折线图。金属丝间距为7.8 mm时烧蚀表面积远远大于金属丝间距为3 mm和5.4 mm时烧蚀表面积。而金属丝间距为3 mm和5.4 mm时的烧蚀表面积相差不大。结合图 11分析可知,烧蚀表面积主要受金属丝间距的影响。

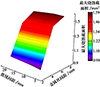

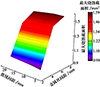

图 13为不同结构参数最大烧蚀截面积曲面图。由图可知,随着金属丝间距的增加,最大烧蚀截面积增大且增大趋势减小。这说明金属丝间距越小,防护效果越好。

|

图10 不同金属丝间距烧蚀损伤对比(30 kA雷击) |

|

图11 不同簇绒间距烧蚀表面积对比 |

|

图12 不同金属丝间距烧蚀表面积对比 |

|

图13 不同结构参数下烧蚀截面积曲面图 |

4 结论

1) 基于金属簇绒结构电热传导理论对新型含金属簇绒雷击防护结构CFRP层合板建立电热耦合模型, 详细分析了新型含金属簇绒雷击防护结构CFRP层合板雷击烧蚀过程损伤机理。

2) 金属簇绒结构能够优化CFRP层合板电势分布,能减小层合板高电势区域面积, 改变金属丝间距影响高电势区域面积及其分布形状。

3) 金属簇绒结构能够减小层合板雷击烧蚀面积。相同载荷及边界条件下,含防护结构CFRP层合板使烧蚀表面积减小至基准板烧蚀表面积的8.06%。

References

- MILLEN S, MURPHY A. Modelling and analysis of simulated lightning strike tests: a review[J]. Composite Structures, 2021, 274: 114347 [Article] [CrossRef] [Google Scholar]

- WU GangZHAO LongGAO Yanqiu, et al. Research on the application of stitching technology in composite liquid molding preforms[J]. Aeronautical Manufacturing Technology, 2012(23): 70–72 (in Chinese) [Google Scholar]

- DONG Jiuzhi, GENG Zhengyan, WANG Liwen, et al. Research progress on unilateral suture technology of composite preforms[J]. Aeronautical Manufacturing Technology, 2022(16): 46–53 (in Chinese) [Google Scholar]

- WANG F S, ZHANG Y, MA X T, et al. Lightning ablation suppression of aircraft carbon/epoxy composite laminates by metal mesh[J]. Journal of Materials Science & Technology, 2019, 35(11): 12–23 [NASA ADS] [CrossRef] [Google Scholar]

- LU Xiang, ZHAO Miao, SHAN Zezhong. Simulation of lightning strike protection performance of composite materials with different aluminum spray parameters[J]. Journal of Aeronautical Materials, 2020, 40(2): 10–19 (in Chinese) [Google Scholar]

- ZHU Huixin, FU Kunkun, LIU Haiqing, et al. Design a dual-layer lightning strike protection for carbon fiber reinforced[J]. Composites Part B: Engineering, 2022, 247: 110330 [Article] [CrossRef] [Google Scholar]

- HIRANO Yoshiyasu, YOKOZEKI Tomohiro, ISHIDA Yuichi, et al. Lightning damage suppression in a carbon fiber-reinforced polymer with a polyaniline-based conductive thermoset matrix[J]. Composites Science and Technology, 2016, 127: 1–7 [Article] [CrossRef] [Google Scholar]

- KUMAR Vipin, SHARMA Sushant, PATHAK Abhishek, et al. Interleaved MWCNT buckypaper between CFRP laminates to improve through-thickness electrical conductivity and reducing lightning strike damage[J]. Composite Structures, 2019, 210: 581–589 [Article] [CrossRef] [Google Scholar]

- REHBEIN J, WIERACH P, GRIES T, et al. Improved electrical conductivity of NCF-reinforced CFRP for higher damage resistance to lightning strike[J]. Composites Part A: Applied Science & Manufacturing, 2017, 100: 352360 [CrossRef] [Google Scholar]

- LOMBETTI D M, SKORDOS A A. Lightning strike and delamination performance of metal tufted carbon composites[J]. Composite Structures, 2018, 209: 694–699 [Google Scholar]

- CAI Yan, CAI Lin, ZHU Lingang. Study on impact damage resistance of composite laminates sewn by tufting method[J]. Journal of Mechanical Strength, 2014, 36(4): 5–9 (in Chinese) [Google Scholar]

- KOISSIN V, KUSTERMANS J, LOMOV S V, et al. Structurally stitched NCF preforms: quasi-static response[J]. Composites Science & Technology, 2009, 69(15/16): 2701–2710 [CrossRef] [Google Scholar]

- COLIN D V M, SKORDOS A A, MAY M, et al. Influence of loading rate on the delamination response of untufted and tufted carbon epoxy non crimp fabric composites: mode Ⅰ[J]. Engineering Fracture Mechanics, 2012, 96: 11–25 [CrossRef] [Google Scholar]

- VERMA K K, VISWAMURTHY S R, GADDIKERI K M, et al. Tufting thread and density controls the mode-Ⅰ fracture toughness in carbon/epoxy composite[J]. Composite Structures, 2020, 261: 113272 [Google Scholar]

- LIU L S, WANG P, LEGRAND X, et al. Investigation of mechanical properties of tufted composites: influence of tuft length through the thickness[J]. Composite Structures, 2017, 172: 221–228 [CrossRef] [Google Scholar]

- FC A, RL B, GK A, et al. Shape memory alloy tufted composites combining high delamination resistant and crack closure properties[J]. Composites Part A: Applied Science and Manufacturing, 2021, 147: 106455 [CrossRef] [Google Scholar]

- KHOR W, RAVINDRAN A R, CIAMPA F, et al. Improving the damage tolerance of composite T-joints using shape memory alloy tufts[J]. Composites Part A: Applied Science and Manufacturing, 2023, 168: 107474 [CrossRef] [Google Scholar]

- LU Xiang, ZHAO Miao, SHAN Zezhong, et al. Electrothermal coupling model of composite lightning strike protection[J]. Journal of Aeronautical Materials, 2019, 39(4) 10–19 (in Chinese) [Google Scholar]

- WANG Yeqing. Multiphysics analysis of lightning strike damage in laminated carbon/glass fiber reinforced polymer matrix composite materials: a review of problem formulation and computational modeling[J]. Composites Part A: Applied Science & Manufacturing, 2017, 101: 543–553 [CrossRef] [Google Scholar]

- ZHANG Jingzhou. Advanced heat transfer[M]. Beijing: Science Press, 2009: 30–35 (in Chinese) [Google Scholar]

- DHANYA T M, SEKHER Y C. Lightning strike effect on carbon fiber reinforced composites-effect of copper mesh protection[J]. Materials Today Communications, 2018, 16: 124–134 [CrossRef] [Google Scholar]

- YANG Shiming, TAO Wenquan. Heat transfer[M]. 3rd ed. Beijing: Higher Education Press, 1998 (in Chinese) [Google Scholar]

- WANG F S, ZHANG Y, MA X T, et al. Lightning ablation suppression of aircraft carbon/epoxy composite laminates by metal mesh[J]. Journal of Materials Science & Technology, 2019, 35(11): 12–23 [NASA ADS] [CrossRef] [Google Scholar]

- ARP SAE. Aircraft lightning environment and related test waveforms[S]. SAE ARP 5412B-2013, 2013 [Google Scholar]

- FU Shangchen, ZHOU Yinghui, SHI Lihua, et al. Lightning damage experiment and electro-thermal coupling simulation of carbon fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2015(1): 10–19 (in Chinese) [Google Scholar]

All Tables

All Figures

|

图1 含金属簇绒层合板截面示意图 |

| In the text | |

|

图2 缝合原理示意图 |

| In the text | |

|

图3 含金属簇绒结构层合板 |

| In the text | |

|

图4 边界条件 |

| In the text | |

|

图5 仿真和实验烧蚀损伤结果对比图 |

| In the text | |

|

图6 电势分布变化图 |

| In the text | |

|

图7 含防护结构不同金属丝间距与不含防护结构电势分布对比 |

| In the text | |

|

图8 温度分布变化图 |

| In the text | |

|

图9 有无防护结构烧蚀损伤对比(30 kA雷击) |

| In the text | |

|

图10 不同金属丝间距烧蚀损伤对比(30 kA雷击) |

| In the text | |

|

图11 不同簇绒间距烧蚀表面积对比 |

| In the text | |

|

图12 不同金属丝间距烧蚀表面积对比 |

| In the text | |

|

图13 不同结构参数下烧蚀截面积曲面图 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.