| Issue |

JNWPU

Volume 43, Number 3, June 2025

|

|

|---|---|---|

| Page(s) | 517 - 527 | |

| DOI | https://doi.org/10.1051/jnwpu/20254330517 | |

| Published online | 11 August 2025 | |

Research on variable condition control of power systems with large delay characteristics

含大延迟特性循环动力系统变工况控制研究

1

School of Marine Science and Technology, Northwestern Polytechnical University, Xi'an 710072, China

2

The 705 Research Institute, China State Shipbuilding Co., Ltd., Xi'an 710077, China

Received:

26

April

2024

A variable operating condition control strategy based on a combination of open-loop and closed-loop is proposed to address the challenge of variable operating condition control for Li/SF6 closed cycle power systems containing immersed combustion boiler reactors with large delay characteristics. This article establishes dynamic models of submerged combustion boiler reactors, spiral tube evaporators, turbines, shell and tube condensers, and liquid collectors. The one-dimensional distributed parameter model of spiral tube evaporators and the concentrated parameter model of submerged combustion boiler reactors are respectively verified, and the accuracy of the models is verified. Two SF6 flow regulation methods were proposed, namely step regulation and slope regulation, and simulations were conducted to analyze the variation patterns of working fluid temperature, flow rate and pressure at the evaporator outlet, boiler reactor temperature, and pump water supply flow parameters during variable operating conditions. The results showed that during the variable operating conditions of the system, the changes in various parameters were stable; Under the same turbine speed regulation amplitude, slope regulation of SF6 flow rate reduces the time consumption of the variable operating condition process compared to step regulation. The research results can provide theoretical reference for the design of power systems for future underwater vehicles.

摘要

针对包含具有大延迟特性浸没燃烧锅炉反应器的Li/SF6闭式循环动力系统变工况控制难题, 提出了基于开环与闭环相结合的系统变工况控制策略。建立了浸没燃烧锅炉反应器、螺旋管蒸发器、涡轮机、管壳式冷凝器和集液器的动态模型, 分别对螺旋管蒸发器的一维分布参数模型和浸没燃烧锅炉反应器的集中参数模型进行了模型验证, 验证了模型的准确性。给出了2种SF6流量调节方法, 即阶跃调节和斜坡调节, 分别进行仿真, 分析了变工况过程中蒸发器出口工质温度、流量和压力、锅炉反应器温度以及泵供水流量参数变化规律, 结果表明: 系统变工况过程中, 各参数变化稳定; 在相同的涡轮机转速调节幅度下, 斜坡调节SF6流量使变工况过程耗时低于阶跃调节。研究结果可为未来水下航行器动力系统的设计提供理论参考。

Key words: large delay characteristics / metal fuel / closed loop / model validation / variable operating condition control strategy

关键字 : 大延迟特性 / 金属燃料 / 闭式循环 / 模型验证 / 变工况控制策略

© 2025 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

Li/SF6是一种具有较高能量密度的热源, 特点是不产生气态产物, 且液态产物体积小于消耗的金属燃料体积, 因此可存于系统内不排放。该热源与发动机可组成闭式循环热动力系统, 具有能量密度高、无需产物排放、性能不受航深影响等优点, 可以满足水下航行器远航程、大航深的需求[1]。

早在20世纪70年代后期, 美国研发出搭载了闭式循环热动力系统的鱼雷MK50, 其航速达到25 m/s, 航深更是达到了1 100 m[2]。但目前, 国内对于该能源动力系统的研发尚处于探索阶段。近年来, 国内学者对Li/SF6浸没燃烧锅炉反应器的启动、燃烧机理及传热过程进行了大量试验和仿真。李维维等[3]开展了启动剂点火性能试验和小功率锅炉反应器快速启动试验, 点火后合理控制氧化剂和冷却水的进入时序和流量匹配方式可实现设备的稳定运行。Zhang等[4]基于UUV燃烧室的运行要求, 设计了C300燃烧反应器, 建立了Li/SF6燃烧试验系统, 进行了Li/SF6燃烧和传热试验, 并提出了一种热阻模型优化传热过程。

部分学者主要针对燃烧机理、理论模型以及试验进行了大量研究。Deshpande等[5]通过热膜风速法对冷凝射流和射流环流反应器的气液和固液界面区域的液体速度和温度进行了高频试验测量, 研究了其传热特性。Liu等[6]研究建立了一个非等温传热模型, 该模型结合了改进的湍流普朗特数, 以分析液态锂通过不同几何形状螺旋管的流动, 重点对进气速度的影响、相关参数的分布以及螺旋管的几何形状进行了数值分析。

针对具体应用场景, 学者们根据现有换热理论对相变换热设备展开了研究。Kim等[7]通过建立蒸发器的一维模型对其进行数值分析, 用于制冷和空调系统的控制和设计, 并得到了蒸发器的动态特性及其传递函数。

对于动力系统控制的研究, 国内学者鲜有涉及。杨杰等[8]针对开式循环水下热动力系统动态性能要求高及参数非线性的特点, 通过对热动力系统物理特性的分析, 设计出开式循环的某水下热动力系统的模型参考自适应控制系统, 仿真结果表明该方法控制精度高、抗干扰能力强且系统稳定。

但目前对于金属燃料闭式循环系统的变工况控制研究极少。该系统中包含具有大延迟特性的浸没燃烧锅炉反应器, 时间常数在几十秒的量级; 蒸发器出口工质温度对入口工质流量的响应较快, 时间常数在几秒的量级, 二者时间常数相差较大。在调节流量过程中, 若SF6流量过大、水流量过小, 则会导致锅炉反应器内部温度和蒸发器出口蒸汽温度过高, 超出锅炉反应器和蒸发器的承受范围; 若SF6流量过小、水流量过大, 则会导致蒸发器出口工质呈气液两相态, 液态水对叶片产生冲击, 造成涡轮机结构破坏。综上所述, 调节SF6流量和水流量实现系统稳定变工况极具挑战性。本文针对Li/SF6闭式循环动力系统变工况过程存在的双参数耦合问题, 并结合该系统构型和实际工作过程要求, 提出一种适用于含大延迟特性的闭式循环动力系统的变工况控制策略。本文建立了包括浸没燃烧锅炉反应器、螺旋管蒸发器、涡轮机、管壳式冷凝器及集液器在内的Li/SF6闭式循环动力系统的一维动态模型, 研究了系统闭环控制策略并通过试验验证仿真结果。研究成果可应用于大航深、超远程的无人水下航行器, 为我国未来水下航行器的技术研发提供参考。

1 闭式循环动力系统工作原理

Li/SF6闭式循环动力系统以水为循环工质, 利用金属燃料燃烧将水加热为过热蒸汽驱动涡轮机做功, 其构型图如图 1所示。

|

图1 Li/SF6闭式循环动力系统构型图 1.氧化剂储舱;2.截止阀;3.流量调节阀;4.喷嘴;5.锅炉反应器;6.药柱;7.螺旋管蒸发器;8.涡轮机;9.螺旋桨;10.管壳式冷凝器;11.集液器;12.水泵;13.单向阀;14.溢流阀;15.挤代水储舱;16.挤代气瓶 |

当动力系统接收到控制系统的启动信号之后, 启动药柱点火燃烧, 产生的高温高压燃气将Li液化并达到启动温度, 打开氧化剂储舱后的截止阀, SF6经流量调节阀由喷嘴进入锅炉反应器内部与锂液进行化学反应放热, 同时挤代水储舱中的水经高压气瓶中的高压气体挤代至螺旋管蒸发器中, 被加热至过热蒸汽, 推动涡轮机工作。做功后的乏汽进入冷凝器中冷却至液态水, 流至集液器中。当挤代过程结束, 打开增压泵供水, 将集液器中的液态水加压后供入螺旋管蒸发器中。之后动力系统就转入正常工作阶段, 水工质按照螺旋管蒸发器、涡轮机、管壳式冷凝器、集液器、增压泵顺序进行闭式循环。

通过调节SF6流量和水流量, 实现对涡轮机转速和锅炉反应器温度的控制。同时, 调节器按照控制策略和动作时序要求, 控制各阀门和部件等, 实现闭式循环系统变工况下的安全稳定运行。

2 模型描述

2.1 浸没燃烧锅炉反应器模型

浸没燃烧锅炉反应器的结构如图 2所示, 内、外套管共同构成内螺旋管。

|

图2 浸没燃烧锅炉反应器结构 1.外螺旋管;2.锅炉反应器端盖;3.过冷水入口;4.过热蒸汽出口;5.锅炉反应器壳体;6.内套管;7.外套管;8.内、外螺旋管连接处 |

假设锅炉反应器中Li和SF6仅发生如(1)式所示化学反应

将该化学反应过程视作瞬态的, 可利用集中参数法对锅炉反应器建模, 即将整个反应区作为控制体分析锅炉反应器内部温度随时间变化规律。

反应区仅有SF6进入, 而反应产物留在控制体内, 不向外排出, 因此, 存在如(2)式所示质量守恒关系。

式中, M 和 ̇ṁSF6分别表示控制体内物质质量和SF6 的质量流量。

部分Li和 SF6 的反应生成热被外部螺旋管蒸发器带走, 剩余反应生成热则用于锅炉反应器内部的升温, 即存在如(3)式所示能量守恒关系。

式中, Cp,和

分别表示Li的比热容、Li和SF6 的反应生成热、螺旋管蒸发器吸收热。

假设锅炉反应器中Li和 SF6的反应完全满足理论配比, 则Li和 SF6的反应生成热 为

式中, 表示每千克Li反应生成热。

被外部螺旋管蒸发器吸收的热量 为

式中, h, A,TLi 和 Tf分别为总换热系数、换热面积、熔融态Li温度和螺旋管蒸发器工质温度。锅炉反应器内部熔融态Li与螺旋管工质传热过程分为三部分:熔融态Li与螺旋管外壁面的换热过程、螺旋管内外壁面的导热过程和螺旋管内壁面与工质的对流换热过程。则总换热系数为

式中, hLi, δ,λW 和 hf分别为熔融态Li与螺旋管外壁面的换热系数、螺旋管壁厚、螺旋管壁面导热系数和螺旋管内壁面与工质的换热系数。由于螺旋管壁面导热系数较大且壁厚小, 螺旋管内外壁面的导热热阻可忽略不计, 即

首先对熔融态Li与螺旋管外壁面的换热过程展开分析。由于反应交界面(液气界面)的高温流体与外壁和内壁附近的冷却流体之间的密度差, 锅炉反应器内部熔融Li发生自然对流传热。沿着反应堆容器壁面的冷却表面外侧形成流动模式。然而, 在这种情况下, 尚未公布液态Li的自然对流传热模型。因此, 使用表面热通量恒定、侧壁冷却的圆柱形外壳的相关分析结果来估计自然对流传热率。该模型根据修正的Boussinesq数(无量纲自然对流传输参数, B)定义了Nusselt数, 用于解释内部热量生成。该相关性适用于修正的Boussinesq数范围(4×104 < B* < 2×109), 如(8)式所示[9]。

修正的Boussinesq数计算使用热通量值, 该热通量值在分析中被来自锂反应器中表面燃烧的反应热代替, 如(9)式所示

式中, g,β,Lr,α和 λ分别表示重力加速度、体积膨胀系数、锅炉反应器的特征长度、热扩散系数和Li的导热系数。以上物性参数可由熔池内部的熔融态Li反应温度求得, 公式为 [10]:

至此, 可求得锅炉反应器内部熔融态Li与螺旋外壁面换热系数hLi为

2.2 螺旋管蒸发器模型

本文研究的螺旋管蒸发器由2根不锈钢管并排缠绕成内外螺旋管组成, 其与锅炉反应器的相对位置关系如图 2所示, 将其沿轴线方向一维展开并划分为n个控制体, 如图 3所示。

|

图3 螺旋管蒸发器控制体划分示意图 |

建立模型时, 对每个控制体做出如下假设:

1) 仅考虑管壁和工质间的径向导热;

2) 工质在管内一维流动, 不考虑重力影响;

3) 不考虑压降损失;

4) 相变流体两相之间处于热力学平衡状态。

对于每个控制体内的相变流体存在质量守恒关系

式中, Mev, ̇ṁev,i 和 ̇ṁev,o分别表示控制体中工质的质量、流人控制体的工质质量流量和流出控制体的工质质量流量。

存在能量守恒关系

式中, uev, hev, i, hev, o 和 Qev, w, o分别表示控制体内工质内能、入口比焓、出口比焓和管壁导入控制体内的热量。螺旋管蒸发器仅有半管与锅炉反应器进行换热, 另一半不参与换热且不向外散热。由于忽略螺旋管壁面导热热阻, 故壁面能量交换存在如下关系

式中, Qev, w, i表示锅炉反应器导入管壁的热量。

在螺旋管蒸发器单相区(液相区和气相区)换热采用Dittus-Boelter公式[11],如(19)式所示。

式中, Re和Pr分别表示工质雷诺数和普朗特数。

雷诺数为

式中,, ρf, v, μf 和 d分别表示工质的密度、流动速度、动力黏度以及管道内径。由于内螺旋管截面为矩形槽, 则管道内径可由当量直径计算, 如(21)式所示。

式中, Ac 和 P 分别表示槽道的流动截面积和润湿周长。

流体速度为

由于管壁和管内流体温差较大, 需引入温差修正系数ct, 对于液体

式中, μw表示近壁面流体动力黏度。

对于气体

式中, Tf和Tw分别表示流体平均温度和近壁面流体温度。

cr为螺旋管修正系数

式中, D为螺旋管中径。

则流体与壁面的换热系数为

式中, λf为工质的导热系数。

两相区换热采用Pierre Bo[12]关联式

式中, Kf为Pierre沸腾因子, 计算公式为

式中, hg, bh, hl, bh和 Le分别表示气相饱和比焓、液相饱和比焓和两相区长度。

2.3 涡轮机模型

本文研究的涡轮机为部分进气单极冲动式涡轮。该涡轮机的轮盘和喷管喉部直径均较小, 因此, 喷嘴与叶栅流场的体积很小, 所以由密度变化引起的动态特性很小。故在计算涡轮机能量转换时采用稳态方法。

涡轮机直接拖动螺旋桨的力矩守恒关系式为

式中, Jwl, ωwl, Mwl 和 Mlx分别表示涡轮机转动惯量、角速度、输出力矩及螺旋桨力矩。

涡轮机的输出力矩为

式中, ṁpg, Δhpg 和 ηwl分别表示喷管出口工质的质量流量、可用比焓降以及涡轮机内效率。

涡轮机速比为

式中, χwl,vwl和 vpg, o分别表示涡轮机速比、轮周线速度以及喷管出口工质速度。

涡轮机轮周线速度为

式中, dwl表示涡轮机计算直径。

喷管出口工质的速度为

涡轮机内效率与速比之间的关系近似为

负载(螺旋桨)力矩与涡轮机转动角速度呈线性关系,如(35)式所示。

式中, klx表示负载系数。

涡轮机排出的乏汽比焓满足能量守恒关系,如(36)式所示。

式中, hwl, i表示涡轮机的进口工质比焓, 即为螺旋管蒸发器的出口工质比焓。

2.4 管壳式冷凝器模型

冷凝器的建模方法和假设简化与螺旋管蒸发器一维分布参数模型一致。建模过程中与蒸发器不同的是:

1) 由于冷凝器与集液器相连, 前者出口压力则由集液器内压力决定, 故在研究冷凝器时考虑压力变化。

2) 计算管内流体换热量时, 对流换热系数的计算关联式应当适用于冷凝情况, 在单相区Dittus-Boelter关联式仍适用, 对于两相区的凝结换热, 可采用Nusselt计算关系式[13]。

式中:g为重力加速度;r 为汽化潜热;ρ1为液相密度;λ1为液相导热系数;d为水平管直径;η1为液相动力黏度;TS为蒸汽饱和温度;TW为壁面温度。

3) 外壁面条件处理时, 冷凝器壳体外为海水, 其温度可设定为定值, 故结合(37)式可计算出外壁面向海水的换热量。

2.5 集液器模型

采用集中参数法对集液器进行建模, 假设进入集液器的工质与集液器内的原有工质立即充分混合, 且集液器外壁面存在隔热措施, 忽略其向外散热。

集液器存在质量守恒关系

式中, Mjy为集液器内工质总质量。

集液器存在能量守恒关系

至此, 对于本文所研究的动力系统各部件模型建立完毕。系统动态模型解算流程如图 4所示。

|

图4 系统动态模型解算流程图 |

2.6 模型验证

2.6.1 螺旋管蒸发器模型验证

为验证螺旋管蒸发器一维模型的准确性与合理性, 本文以苏浩[14]对蒸发器的稳态运行过程和变工况运行过程进行的数值仿真结果作为参考, 进行模型验证。

苏浩[14]采用欧拉多相流模型和RPI沸腾模型的数值方法对蒸发器进行了仿真研究。仿真研究的蒸发器为二维轴对称水平直管, 管道内径为5 mm, 管长为14 m, 管内工质为水, 工质流量为13.4 g/s, 入口温度为467 K, 流动方向为水平向右, 壁面均匀加热, 热流密度为163 kW/m2, 蒸发器工作压力为6.5 MPa。根据上述模型参数, 采用一维分布参数模型进行仿真。

图 5为仿真得到的管内工质温度分布图, 结果显示, 最大误差出现在管长14 m处, 一维分布参数模型与二维CFD数值模型的仿真结果分别为802.6和793 K, 相对误差为1.2%。

|

图5 管内工质温度分布图 |

变工况过程具体为: 使蒸发器入口工质流量在0.5 s时刻阶跃增加9%, 其他参数不变。图 6~7分别为蒸发器出口工质流量和温度变化图。计算其稳定后的均值(8~12 s), 二维CFD数值模型仿真结果为14.55 g/s, 714.4 K, 一维分布参数模型仿真结果为14.61 g/s, 702.7 K, 相对误差分别为0.4%和1.7%。

|

图6 出口工质流量变化曲线 |

|

图7 出口工质温度变化曲线 |

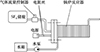

2.6.2 浸没燃烧锅炉反应器模型验证

为验证浸没燃烧锅炉反应器模型准确性, 研究并搭建了如图 8所示的试验系统, 其主要包括SF6储舱、气体流量控制器、电阻丝、电源、水箱、水泵和锅炉反应器等。试验采用电阻丝加热固态Li至一定温度, 此时向锅炉反应器内通入SF6(流量恒定), 同时水泵向螺旋管蒸发器内通入过冷水(流量恒定), 记录锅炉内后盖90°测温点温度, 并对试验数据和仿真结果进行无量纲处理。

|

图8 试验系统示意图 |

对比系统稳定后150 s内的锅炉内部温度仿真结果和试验数据, 如图 9所示。

|

图9 锅炉内部温度仿真结果及试验数据对比 |

对比锅炉内温度变化曲线可知, 仿真结果与试验数据基本接近, 仿真结果与试验数据的最大相对误差为8.7%。计算系统稳定后(30~150 s)的仿真结果与试验数据均值相对误差为3.7%。

综上所述, 螺旋管蒸发器和锅炉反应器的一维模型仿真结果与试验结果比较吻合, 因此可使用上述动态模型对系统进行动态仿真。

3 动力系统变工况控制策略

如图 9所示,锅炉反应器内部温度惯性增加, 以锅炉内部温度试验1为参考。无量纲温度从1.01增至1.25历时150 s, 但仍在缓慢增加, 由此可见, 锅炉反应器内部温度变化具有大延迟特性。

为削弱锅炉反应器这一特性在系统变工况中的影响, 提出以下思路: 按照设定的涡轮机转速调节至对应的SF6流量, 根据螺旋管蒸发器出口温度与期望出口温度差调节被控制量, 使得实际转速无限逼近设定转速。系统调节控制方法如图 10所示, 调节阀Ⅰ采用气体流量阀, 调节阀Ⅱ采用溢流阀, n为实际转速, nc为设定转速, T为实际温度, Tc为设定温度, eT为温度误差值。水泵的轴与涡轮机轴通过减速器直接连接, 无法对水泵的流量进行直接控制。因此, 蒸发器入口质量流量调节方式是通过泵后溢流阀的开度调节溢流至集液器的流量, 间接控制泵供水的质量流量。

|

图10 系统调节控制方法 |

基于开环与闭环相结合的变工况控制策略如图 11所示, 该策略包含开环控制和闭环控制, 需要分别设计开环控制器和闭环控制器。开环控制器主要针对涡轮机转速的控制, 闭环控制器主要针对螺旋管蒸发器出口温度的控制。

|

图11 基于开环与闭环相结合的变工况控制策略 |

3.1 涡轮机转速控制

涡轮机转速控制环节主要以调节SF6流量为主, 待螺旋管蒸发器出口温度及涡轮机转速稳定之后, 以设定转速为参考, 通过调节器Ⅰ调节SF6流量, 实现发动机转速达到设定值。

3.2 蒸发器出口温度控制

蒸发器出口温度控制环节主要以调节器Ⅱ调节水路流量为主, 以设定螺旋管蒸发器出口温度值为目标, 将设定螺旋管蒸发器出口温度与实际出口温度之差ΔTk(t)作为水路流量闭环控制器的输入, k表示次序, 其输出为增压泵的质量流量 ̇ṁ(t), 使得实际螺旋管蒸发器出口温度随着设定出口温度变化。螺旋管蒸发器出口温度闭环控制采用PI控制, 控制框图如图 12所示, Kp, Ki分别为比例系数和积分系数。水泵供水控制蒸汽出口温度的控制目标值为823 K。

|

图12 螺旋管蒸发器出口温度闭环控制框图 |

综上所述, 基于开环与闭环相结合的变工况控制策略流程图如图 13所示。

|

图13 控制策略流程图 |

4 仿真结果与分析

螺旋管蒸发器、管壳式冷凝器、集液器和涡轮机的尺寸及设计参数如表 1~4所示, 对表中尺寸均进行了无量纲处理。结合第2节中各部件的数学模型编写程序进行仿真计算。

螺旋管蒸发器的尺寸及设计参数(尺寸无量纲化以内螺旋管壁厚为基准)

管壳式冷凝器的尺寸及设计参数(尺寸无量纲化以去程管道深为基准)

集液器的尺寸及设计参数(尺寸无量纲化以集液器高为基准)

涡轮机的尺寸及设计参数(尺寸无量纲化以叶片截距为基准)

4.1 SF6流量阶跃变化

通过阶跃变化的方式对SF6流量进行调节。采用方法一进行系统变工况调节,所对应的系统各参数变化仿真,结果如图 14a)~14f)所示。涡轮机转速变化如图 14a)所示, 0 s涡轮机转速已达到额定工况。

|

图14 变工况下系统各参数变化(一) |

0 s时发出减速指令如表 5所示, 将转速降至80 000 r/min, 历时60 s。蒸发器出口温度变化如图 14c)所示, 当锅炉反应器温度下降时, 蒸发器出口温度迅速降低。为使得蒸发器出口温度逐渐逼近823 K, 闭环控制器通过PI控制逐渐下调泵供水流量, 约4.7 s时出口工质出现最低温度790.3 K, 此时蒸发器出口压力为6.98 MPa, 仍为过热蒸汽状态。

减速阶段系统各参数变化

70 s时发出加速指令如表 6所示, 将转速增至90 000 r/min, 历时35 s。蒸发器出口温度变化如图 14c)所示, 当锅炉反应器温度上升时, 蒸发器出口温度迅速上升。为使得蒸发器出口温度逐渐逼近823 K, 闭环控制器通过PI控制逐渐上调泵供水流量, 约75.2 s时出口工质出现最高温度836.6 K, 该温度仍在螺旋管蒸发器适宜工作温度范围内。

加速阶段系统各参数变化

4.2 SF6流量斜坡变化

SF6流量调整方法二见表 7, 采用该方法进行系统变工况所对应的系统各参数变化仿真结果如图 15a)~15f)所示。涡轮机转速变化如图 15a)所示, 0 s涡轮机转速已达到额定工况。

SF6流量变化

|

图15 变工况下系统各参数变化(二) |

0 s时发出减速指令, 将转速降至80 000 r/min, 历时50 s。蒸发器出口温度变化如图 15c)所示, 当锅炉反应器温度下降时, 蒸发器出口温度迅速降低。为使得蒸发器出口温度逐渐逼近823 K, 闭环控制器通过PI控制逐渐下调泵供水流量, 约4.7 s时出口工质出现最低温度775.8 K, 此时蒸发器出口压力为6.88 MPa, 仍为过热蒸汽状态。

70 s时发出加速指令, 将转速增至90 000 r/min, 历时11 s。蒸发器出口温度变化如图 15c)所示, 当锅炉反应器温度上升时, 蒸发器出口温度迅速上升。为使得蒸发器出口温度逐渐逼近823 K, 闭环控制器通过PI控制逐渐上调泵供水流量, 约75.1 s时出口工质出现最高温度851.2 K, 该温度仍在螺旋管蒸发器适宜工作温度范围内。

减速阶段系统各参数变化

加速阶段系统各参数变化

5 结论

本文开展了含大延迟特性闭式循环动力系统变工况控制研究, 提出合理的系统变工况控制策略, 结合仿真分析了变工况过程中蒸发器出口工质温度、流量和压力、锅炉反应器温度以及泵供水流量参数变化规律, 验证了该控制策略的稳定性。得到主要结论如下:

1) 建立了浸没燃烧锅炉反应器、螺旋管蒸发器、涡轮机、管壳式冷凝器和集液器的一维动态模型。螺旋管蒸发器的一维分布参数模型与二维CFD数值模型, 稳态结果最大相对误差为1.2%;瞬态结果中蒸发器出口工质流量和温度的相对误差分别为0.4%和1.7%;锅炉反应器的集中参数模型与试验结果(30~150 s)进行对比: 锅炉反应器内部温度仿真结果与后盖90°测温点的相对误差为3.7%。模型准确度较高。

2) 提出基于开环和闭环相结合的控制策略。SF6流量采用开环控制, 蒸发器入口水流量采用PI闭环控制。有效实现大延迟特性闭式循环系统的变工况控制。

3) SF6流量采用阶跃调节时, 减速阶段和加速阶段分别耗时60 s和35 s; SF6流量采用斜坡调节时, 减速阶段和加速阶段分别耗时50 s和11 s。在减速阶段, 斜坡变化的SF6流量初值比阶跃变化时更低, 在蒸发器内循环水的冷却下, 可以使锅炉反应器温度下降更快。为使得蒸发器出口温度保持在823 K, 闭环控制器通过PI控制下调泵供水流量至当前工况所需流量, 斜坡变化在该过程中耗时比阶跃变化短。因此, SF6流量在斜坡变化下的锅炉反应器温度的响应速度比阶跃变化下的响应速度更快, 使得涡轮机转速到达目标值所需时间更短; 同理, 加速阶段, 斜坡变化的SF6流量初值更高, 可以使锅炉反应器温度上升更快, 从而使蒸发器内循环水温度快速升高。为使得蒸发器出口温度保持在823 K, 通过PI控制上调泵供水流量至当前工况所需流量, 斜坡变化在该过程中耗时比阶跃变化短。总之, SF6流量调节方式采用斜坡调节使变工况过程耗时更短。

References

- KIELY Daniel. Review of underwater thermal propulsion[C]//30th Joint Propulsion Conference and Exhibit, 1994 [Google Scholar]

- SHI Xiaofen, DANG Jianjun, LIANG Yue, et al. The current status and trend of energy and power technology development for underwater attack and defense weapons[J]. Journal of Underwater Unmanned Systems, 2021, 29(6): 634–647 (in Chinese) [Google Scholar]

- LI Weiwei, MA Weifeng, HAN Zhiya, et al. Research on the start-up technology of lithium/sulfur hexafluoride heat source[J]. Journal of Underwater Unmanned Systems, 2021, 29(6): 674–679 (in Chinese) [Google Scholar]

- ZHANG Q, ZHU W, MA T, et al. Experimental study on combustion and heat transfer characteristics of Li/SF6 based on unmanned underwater vehicle combustor[J]. Thermal Science and Engineering Applications, 2023, 15(7): 071003[Article] [Google Scholar]

- DESHPANDE S S, MATHPATI C S, GULAWANI S S, et al. Effect of flow structures on heat transfer in single and multiphase jet reactors[J]. Indengchemres, 2009, 48(21): 9428–9440 [Article] [Google Scholar]

- LIU Y, HE Y, TAN P. Numerical investigation of the heat transfer characteristics of liquid lithium metal in spiral tubes[J]. Thermal Science and Engineering Applications, 2023, 15(12): 121012[Article] [Google Scholar]

- KIM J D, YOON J I, KU H G. Dynamic analysis of evaporator characteristics[J]. KSME International Journal, 1997, 11: 221–228 [Google Scholar]

- YANG Jie, QIAN Zhibo, ZHANG Jinjun, et al. Research on model reference adaptive control of underwater thermal power systems[J]. Journal of Missile and Guidance, 2007, 27(1): 201–203 (in Chinese) [Google Scholar]

- GREER C J, PAUL M V, RATTNER A S. Analysis of lithium-combustion power systems for extreme environment spacecraft[J]. Acta Astronautica, 2018, 15168–79 [Article] [Google Scholar]

- DAVISON H W. Compliation of thermophysical properties of liquid lithium[M]. Washington, D. C: National Aeronautics and Space Administration, 1968 [Google Scholar]

- YANG Shiming, TAO Wenquan. Heat transfer[M]. 4th edition. Beijing: Higher Education Press, 2006 (in Chinese) [Google Scholar]

- PIERRE B. Värmeövergangen vid kokande köldmedier i horisontella rör[J]. Kylteknik Tidskrift, 1969, 28(5): 15–22 [Google Scholar]

- AKERS W W, DEANS H A, CROSSER O K. Condensation heat transfer within horizontal tubes[J]. Chemical Engineering Progress Symposium Series, 1959, 55(29): 171–176 [Article] [Google Scholar]

- SU Hao. Research on dynamic characteristics of special heat exchangers[D]. Xi'an: Northwestern Polytechnical University, 2019 (in Chinese) [Google Scholar]

All Tables

All Figures

|

图1 Li/SF6闭式循环动力系统构型图 1.氧化剂储舱;2.截止阀;3.流量调节阀;4.喷嘴;5.锅炉反应器;6.药柱;7.螺旋管蒸发器;8.涡轮机;9.螺旋桨;10.管壳式冷凝器;11.集液器;12.水泵;13.单向阀;14.溢流阀;15.挤代水储舱;16.挤代气瓶 |

| In the text | |

|

图2 浸没燃烧锅炉反应器结构 1.外螺旋管;2.锅炉反应器端盖;3.过冷水入口;4.过热蒸汽出口;5.锅炉反应器壳体;6.内套管;7.外套管;8.内、外螺旋管连接处 |

| In the text | |

|

图3 螺旋管蒸发器控制体划分示意图 |

| In the text | |

|

图4 系统动态模型解算流程图 |

| In the text | |

|

图5 管内工质温度分布图 |

| In the text | |

|

图6 出口工质流量变化曲线 |

| In the text | |

|

图7 出口工质温度变化曲线 |

| In the text | |

|

图8 试验系统示意图 |

| In the text | |

|

图9 锅炉内部温度仿真结果及试验数据对比 |

| In the text | |

|

图10 系统调节控制方法 |

| In the text | |

|

图11 基于开环与闭环相结合的变工况控制策略 |

| In the text | |

|

图12 螺旋管蒸发器出口温度闭环控制框图 |

| In the text | |

|

图13 控制策略流程图 |

| In the text | |

|

图14 变工况下系统各参数变化(一) |

| In the text | |

|

图15 变工况下系统各参数变化(二) |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.