| Issue |

JNWPU

Volume 42, Number 6, December 2024

|

|

|---|---|---|

| Page(s) | 1111 - 1118 | |

| DOI | https://doi.org/10.1051/jnwpu/20244261111 | |

| Published online | 03 February 2025 | |

Design of high torque density motors for quadruped robot hip joints

四足机器人髋关节高转矩密度电机设计

School of Automation, Northwestern Polytechnical University, Xi'an 710072, China

Received:

7

October

2023

In response to the high torque density performance requirements for the hip joints of quadruped robots, an analytical design method for permanent magnet synchronous motors with the goal of increasing motor torque density is proposed in this study. A high torque density motor for quadruped robot hip joints is designed using this method. Finite element simulation is employed to model the motor, and a proof-of-concept prototype is designed based on the proposed analytical design method. Simulation and experimental data indicate that the designed motor's torque density meets the practical application requirements for quadruped robot hip joints, validating the accuracy and effectiveness of the analytical design method presented in this study.

摘要

针对四足机器人髋关节对驱动电机高转矩密度的性能需求, 提出一种以提高电机转矩密度为目标的永磁同步电机设计方法。设计出一款四足机器人髋关节用高转矩密度电机, 并通过有限元仿真对电机进行建模, 基于所提解析设计方法设计了原理样机。仿真与实验数据表明, 所设计电机的扭矩密度能够满足四足机器人髋关节的实际应用需求, 验证了所提解析设计方法的准确性和有效性。

Key words: robot joint motor / permanent magnet synchronous motor / torque density

关键字 : 机器人关节电机 / 永磁同步电机 / 转矩密度

© 2024 Journal of Northwestern Polytechnical University. All rights reserved.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by/4.0), which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

随着劳动力日渐紧缺及人力成本不断升高, 机器人在诸如灾难现场搜救、智能化生产线等领域中发挥了重要作用[1]。其中, 足式机器人具有与地面非连续性接触的仿生学运动特点, 使得其对于在复杂地形中的运动拥有更强适应性, 具有比传统轮式或履带式机器人更大的活动范围, 因而也具有更大的应用空间及前景[2–3]。

关节驱动电机是足式机器人实现运动控制的关键零部件, 其输出性能直接关系到机器人的运动能力, 永磁同步电机是机器人关节电机的典型代表之一[4]。与其他电机相比, 永磁同步电机具有结构简单、响应速度快、功率密度大、可靠性高等优势, 有助于机器人关节的轻量化发展[5–7]。随着机器人技术的飞速发展, 机器人关节部组件对永磁同步电机的性能需求也不断提升[8]。本文针对足式机器人关节驱动电机的性能要求, 在永磁同步电机设计方法基础上, 设计了电机转矩密度与温升、尺寸等参数的解析关系, 研究了提高电机转矩密度的设计方法, 并通过仿真和样机试验验证了设计方法的有效性。

1 性能指标与主要参数设计

1.1 电机性能指标

表 1为一款足式机器人关节驱动电机的性能指标, 该电机外径要求为70 mm, 总质量不超过400 g, 同时要求电机在负载1 Nm的额定工况下有不小于7 000 r/min的转速, 以及5倍于额定转矩的峰值转矩。

机器人关节电机性能指标

1.2 电机参数设计

电机的设计参数与电机的线负荷和气隙磁密具有(1)式所示关系。

式中:A为电机线负荷;Bδm1为气隙磁密基波幅值;P′为电机计算功率;n为电机转速;αi为永磁体极弧系数;Kdq1为基波绕组系数;lef为电机堆叠高度;Dil为电枢铁芯有效内径。

从(1)式可以看出, 通过提高电机线负荷A和气隙磁密基波幅值Bδm1可以有效地提升电机的功率密度,而在电机额定转速不变的情况下,电机的功率密度与转矩密度成正比。Bδm1与永磁体的用量及性能直接相关, 提升幅度有限。因此提高电机转矩密度的最主要手段是提高电机线负荷A, 但这会导致电机铜耗增加和温升。因此, 电机温升是电机转矩密度提高的主要限制因素。

1) 磁路结构设计

永磁同步电机一般有表贴式和嵌入式2种转子结构[9]。在相同永磁体用量下, 表贴式结构产生的气隙磁密更大且磁密波形正弦性更好, 有利于提高电机磁负荷。同时由于本电机永磁体用量较小, 无需使用紧固套结构, 因此本方案选择表贴式结构。

永磁体设计包括材料选取和尺寸设计, 考虑到本电机对于磁负荷的要求较高, 且工作在常温条件下, 因此选择矫顽力和剩磁都较高的钕铁硼材料作为电机转子的永磁体材料。永磁体的尺寸设计包含永磁体极弧系数和径向厚度。为提高电机磁负荷应尽量加大永磁体用量, 增大电机的气隙磁密。同时, 永磁体厚度与永磁体磁势相关, 永磁体最小厚度需要考虑永磁体在高温环境下的抗去磁能力。对于分数槽集中绕组电机, 永磁体最小厚度的设计需要符合(2)式的要求。

式中: N为每相绕组串联匝数; imax为相电流最大有效值; Hcb为永磁体矫顽力; L为永磁体厚度。永磁体的最大厚度受到粘接工艺和极间漏磁的影响。

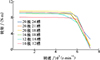

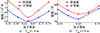

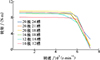

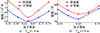

如图 1所示, 随着永磁体厚度和极弧系数的增加, 电机气隙的平均磁密增长速度逐渐减缓。综合考虑电机磁性能、工艺和成本, 最终选择永磁体极弧系数为0.86, 永磁体厚度为2.5 mm。

2) 极槽配比选取

永磁同步电机的性能与电机的极槽配比联系密切。极数较少的电机更容易达到较高的转速, 而极数较高的电机每极磁通更低, 在高过载情况下更不容易产生磁密饱和的情况。

本电机有较高的转矩密度要求同时还有较高的过载转矩要求, 因此, 适宜采用分数槽集中式绕组[10]。根据文献[11]提出的常见分数槽绕组参数表, 选择6种基波绕组系数较大的极槽配比进行仿真建模。

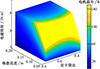

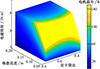

对这6种电机进行转矩/转速、气隙磁密和齿槽转矩等仿真, 结果如图 2~4所示。仿真表明10极12槽和12极18槽2种方案的带载能力明显较差, 20极21槽方案存在不平衡磁拉力问题, 16极18槽和20极24槽方案的齿槽转矩相对较大, 因此选择20极18槽为本电机的极槽配比方案。

|

图1 气隙磁密与永磁体参数关系 |

|

图2 电机的转速/转矩曲线 |

|

图3 电机齿槽转矩图 |

|

图4 气隙磁密分布图 |

2 高转矩密度设计方法

本文的设计目标为在不超过电机最高温升的情况下, 尽可能提高电机的转矩密度gt。由上文推论可知, 电机转矩的主要影响因素是电机的最大温升。因此, 高转矩密度设计旨在解决温升限制下的质量最小化问题, 核心挑战在于平衡电机质量和温升之间的矛盾。

2.1 电机的决策变量

电机的性能要求包括转矩、转速、热平衡温升等。将已知转矩、转速输入电磁模型, 得出质量最小化设计初始条件。温升限制由电机性能指标确定, 通过建立永磁无刷电机的电磁模型和热模型, 可以将电机温升通过尺寸参数表示, 然后将其转化为高转矩密度设计中的尺寸参数约束条件。

永磁同步电机运行过程中产生的热量Qt主要包含电机的铜耗PCu与铁耗PFe。其中, 铜耗的表达式为[12]

式中:ρCu为铜电阻率;lef为电机堆叠高度;led为端部绕组单匝长;Tem为电机电磁转矩;Bδ为气隙磁通密度;Ks为槽满率;KN为绕组系数;Do定子铁芯外径, λ为定子裂比。

FA(x)是与极弧系数、气隙磁密等电机参数有关的函数,可用(4)式表示。

式中: p为电机极对数;Bm为定子铁芯磁密幅值; εht为槽口高ht与电机半径Do/2的比值。

电机铁耗的表达式为

式中: σFe为定子铁芯材料密度; kh为磁滞损耗系数; f为磁场频率; kc为经典涡流损耗系数; ke附加涡流损耗系数。

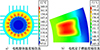

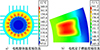

由(3)式、(5)式可知, 电机铜耗和铁耗均主要受定子裂比λ、堆叠高度lef、气隙磁密Bδ、定子铁芯磁密Bm 4个参数的影响, 其中, 气隙磁密又与电机定子裂比相关, 因此选择定子裂比λ、堆叠高度lef、定子铁芯磁密Bm为决策变量。电机损耗与决策变量的关系如图 5所示。

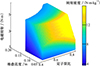

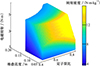

将铜耗与铁耗相加, 可以得到如电机在1 N·m和5 N·m负载下的总损耗Qt随决策变量的变化曲线,如图 6所示。可以看到, 在电磁转矩Tem=1 N·m时, 由于此时电流较小, 转速较高, 电机损耗主要由铁耗组成, 故而铁耗相对较小(Bm=1.5 T)的永磁同步电机总损耗较小, 而随着电磁转矩的逐渐增大, 此时电流增大, 转速变小, Bm=1.7 T的永磁同步电机优势逐渐明显。考虑到本电机需要长时间工作在高转矩状态下, 选择在高转矩下表现较好的定子铁芯磁密Bm=1.7 T的电机设计方案。进一步简化电机设计的决策变量为定子裂比与堆叠高度。

|

图5 损耗与决策变量关系图 |

|

图6 总损耗随决策变量变化曲线 |

2.2 温升计算

计算决策变量与电机温升Δτ的关系, 电机温升Δτ的表达式为

式中:γ为散热系数;Am为电机散热面积。

散热系数大小表征了物体散热能力强弱, 散热系数γ的表达式为

式中:kair为空气热导率;Dc为电机机壳外径;a, b为经验系数; βte为膨胀系数; τ0为环境温度; g为重力加速度; Δτ为电机温升; μ为空气动力黏度; cp为空气比热容; ε为电机表面黑度; σ为特斯潘-波尔兹曼常数。

建立电机温升与电磁转矩Tem、定子裂比λ、堆叠高度lef的关系曲线, 并根据电机的性能指标要求去除温升超过150 K的情况, 得到结果如图 7所示。从图中可以看出, 在相同转矩下, 电机温升随着堆叠高度的增加不断减小, 随着定子裂比的增加先减小后增大。

|

图7 电机温升与决策变量关系图 |

2.3 最佳性能点求解

计算电机质量GM, 由于性能指标仅要求电机定转子质量, 因此本文仅计算该部分质量

式中: Ds为电机定子内径; δ为气隙长度; σpm为磁钢密度; hm为磁钢厚度; Dsf为转轴外径。

由永磁无刷电机质量表达式可看出, 质量可表示为Ds, lef等尺寸参数的形式, 建立电机的质量函数GM, 得到电机转矩密度gT为

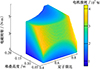

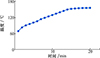

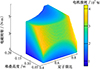

由于电机的电磁转矩Tem和电机质量GM均是关于电机定子裂比λ和堆叠高度lef的函数, 可以得到电机电磁密度gT关于定子裂比λ和堆叠高度lef的函数。根据电机性能指标, 排除质量超过0.4 kg的电机, 得到如图 8所示的转矩密度与长径比及定子裂比关系图。同时, 总损耗Qt也是关于定子裂比λ和堆叠高度lef的函数, 因此可以得到电机在相同转矩下的损耗状况,如图 9所示。

为了求得电机的最佳定子裂比和堆叠高度, 需要求得电机的最大转矩密度点以及最小的每转矩损耗点, 即

令0.5 ≤ λ ≤ 0.8, 0.5 ≤ lef ≤ 0.8, 对(11)~(12)式进行求解, 可以得到其最优解为λ = 0.65, lef = 0.18, 此时电机在峰值转矩下转矩密度为15.24 N·m/kg, 每转矩损耗为509.6 W/N·m, 电机质量为0.328 kg。

|

图8 转矩密度与决策变量关系 |

|

图9 损耗与决策变量关系 |

3 仿真验证

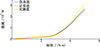

为验证上述理论计算的正确性, 选择了包括了最佳性能点在内的5组定子裂比及堆叠高度进行仿真建模, 分别为(lef=0.15, λ=0.55);(lef=0.16, λ=0.6);(lef=0.18, λ=0.65);(lef=0.19, λ=0.7);(lef=0.20, λ=0.75)。通过有限元仿真, 分别计算电机在额定转矩点和最大转矩点下的损耗以及转矩密度, 并与理论计算结果进行对比, 结果如图 10~11所示。

由图 10~11可以看出, 电机在额定转矩下损耗的计算值与仿真值最大误差为6.8%, 电机转矩密度的计算值与仿真值最大误差为2.45%。

在最大转矩下, 损耗的计算值与仿真值误差较大, 达到了11.2%, 这是因为电机峰值转矩较大, 相电流较大, 导致铁芯磁密饱和, 电机电磁转矩增长与电流增长不再呈正比关系, 因此铜耗的仿真值明显高于铜耗的计算值。计算出的性能最佳点在5组电机仿真数据中也表现最佳, 证明本文使用的计算方法有较高的精度和准确性。

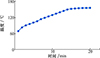

为了确保电机的温升指标不高于150 K, 对lef=0.18, λ=0.65的电机进行温度场建模, 设定电机转矩为5 N·m, 转速为3 000 r/min, 工作环境为25℃, 自然风冷。分别对电机整体以及发热最严重的定子部分进行电磁场和热场耦合的有限元分析, 所得结果如图 12所示, 电机最高温度为169 ℃, 最大温升为144 K, 满足性能指标要求。

|

图10 电机损耗仿真值与计算值对比 |

|

图11 转矩密度仿真值与计算值对比 |

|

图12 电机温度场仿真 |

4 试验验证

根据上述分析与仿真验证, 加工和制造样机,如图 13所示。

电机性能测试平台如图 14所示, 主要由美国itech直流电源、日本YOKOGAWA功率分析仪、以色列ELMO伺服驱动器、索川转矩功率加载台、电脑组成。

1) 电机额定工况下性能测试。电机在额定电压下空载加速至稳定状态, 加载台对电机施加与额定转矩相同的负载转矩并保持10 s以上。通过功率分析仪测量电机转速、三相电压有效值、三相电流有效值等参数,结果如图 15所示。电机在负载为0.973 4 N·m情况下, 转速为7 034 r/min, 三相电流有效值分别为3.2, 2.7, 3.4 A, 满足技术指标要求。

2) 电机峰值工况下性能测试。电机空载加速至稳定状态, 加载台对电机施加与峰值转矩相同的负载转矩并保持0.5 s, 得到结果如图 16所示。电机在5 N·m负载情况下, 最低转速为3 412 r/min, 三相电流有效值分别为30.9, 25.2, 32.8 A, 满足技术指标的要求。

3) 电机温升测试。电机空载加速至稳定状态。加载台在20 min内对电机施加20次持续0.5 s的峰值负载转矩。通过PT100测量电机内部温度, 测量结果如图 17所示。最终电机最高温度156.3℃, 满足技术指标要求。

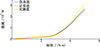

对比计算值、仿真值以及实测值在不同转矩下的损耗, 结果如图 18所示。电机样机实测结果与仿真结果和计算结果在不同转矩下的损耗趋势保持一致, 证明计算和仿真的结果合理, 能够为电机设计提供有效的参考。

|

图13 电机原理样机 |

|

图14 电机测试平台 |

|

图15 电机额定性能测试 |

|

图16 电机峰值性能测试 |

|

图17 电机连续加载温升 |

|

图18 计算、仿真、实测电机损耗与转矩关系图 |

5 结论

本文针对一款足式机器人髋关节用永磁同步电机, 提出了一种以提高电机转矩密度为目标的解析设计方法, 并通过有限元仿真对设计方法进行了验证, 主要结论如下:

1) 采用极数多于槽数分数槽集中绕组设计, 降低每极气隙磁通, 有效降低定子齿磁密, 防止定子铁芯饱和。

2) 提出一种高转矩密度解析设计方法, 该方法利用转矩密度与堆叠高度、定子裂比等设计参数的解析关系, 在质量、温升的限制下通过尺寸优化提高转矩密度。

3) 通过有限元仿真分析, 电机额定工况下转矩密度的理论计算结果与仿真结果最大误差为2.45%, 损耗的最大误差为6.8%, 证明本文所提出的解析设计方法具有较高的准确性。

4) 研制原理样机并进行实验验证, 测试电机额定工况、峰值工况和电机温升, 测试结果均满足电机技术指标要求, 证明本文提出的方法能够为足式机器人髋关节电机设计提供有效的参考。

References

- PU Yasong, SHI Yaoyao, LIN Xiaojun, et al. Joint motion planning of industrial robot based on hybrid polynomial interpolation[J]. Journal of Northwestern Polytechnical University, 2022, 40(1): 84–94. [Article] (in Chinese) [CrossRef] [EDP Sciences] [Google Scholar]

- MO Wei, MO Huicheng, GU Miaomiao, et al. A design and optimization of a quadruped robot servo motor[J]. Micromotors, 2019, 52(10): 1–6 (in Chinese) [Google Scholar]

- SEMINI C, TSAGARAKIS N G, GUGLIELMINO E, et al. Design and experimental evaluation of the hydraulically actuated prototype leg of the HyQ robot[J]. The 2010 IEEE/RSJ International Confercence on Intelligent Robot and Systems, 2010: 3640–3645. [Article] [Google Scholar]

- LI Liyi, ZHANG Jiangpeng, YAN Haiyuan, et al. Electromagnetic characteristics on high overloadpermanent magnet synchronous Motor[J]. Transactions of China Electrotechnical Society, 2017, 32(2): 126–134 (in Chinese) [Google Scholar]

- ZHANG Xi, LIN Hui. Fault diagnosis and compensation strategy of BLDC motor drives with hall sensors[J]. Journal of Northwestern Polytechnical University, 2019, 37(6): 1278–1284. [Article] (in Chinese) [CrossRef] [EDP Sciences] [Google Scholar]

- CHEN Qiang, LAN Hua, XU Yongxiang. Influence of magnetic saturation on torque ripple ofpermanent synchronous motors[J]. Transactions of China Electrotechnical Society, 2017, 50(8): 7–11 (in Chinese) [Google Scholar]

- ZHANG Feiyang, YAN Xin, CHEN Bangjun, et al. Design of a permanent magnet DC torque mortor for roobot joint[J]. Internal Combustion Engine & Parts, 2022, 19(2): 43–45 (in Chinese) [Google Scholar]

- YUAN Jicheng, XU Song, CAI Huaxiang, et al. Review of robot joint motor and its technology development[J]. Micromotors, 2022, 55(12): 89–95 (in Chinese) [Google Scholar]

- MO Wei, WANG Mei, MO Huicheng. Influence of different rotor structure on flux-weakening properties of permanent magnet ac servo motor[J]. Transactions of China Electrotechnical Society, 2018, 33(suppl 1): 89–98 (in Chinese) [Google Scholar]

- DU Gang, DENG Zhaoxiang, ZHANG Heshan, et al. Analytical modeling and pole-slot combination of magnetic field in surface-mounted permanent-magnet synchronous motor[J]. Journal of Chongqing University, 2021, 44(7): 1–13 (in Chinese) [Google Scholar]

- MO Huicheng. Fractional-slot winding and PM brushless motor[J]. Micromotors, 2007(11): 39–42 (in Chinese) [Google Scholar]

- QU Zengcai, TONI Tuovinen, MARKO Hinkkanen. Minimizing losses of a synchronous reluctance motor drive taking into account core losses and magnetic saturation[C]//2014 16th European Conference on Power Electronics and Applications, 2014: 1–10 [Google Scholar]

All Tables

All Figures

|

图1 气隙磁密与永磁体参数关系 |

| In the text | |

|

图2 电机的转速/转矩曲线 |

| In the text | |

|

图3 电机齿槽转矩图 |

| In the text | |

|

图4 气隙磁密分布图 |

| In the text | |

|

图5 损耗与决策变量关系图 |

| In the text | |

|

图6 总损耗随决策变量变化曲线 |

| In the text | |

|

图7 电机温升与决策变量关系图 |

| In the text | |

|

图8 转矩密度与决策变量关系 |

| In the text | |

|

图9 损耗与决策变量关系 |

| In the text | |

|

图10 电机损耗仿真值与计算值对比 |

| In the text | |

|

图11 转矩密度仿真值与计算值对比 |

| In the text | |

|

图12 电机温度场仿真 |

| In the text | |

|

图13 电机原理样机 |

| In the text | |

|

图14 电机测试平台 |

| In the text | |

|

图15 电机额定性能测试 |

| In the text | |

|

图16 电机峰值性能测试 |

| In the text | |

|

图17 电机连续加载温升 |

| In the text | |

|

图18 计算、仿真、实测电机损耗与转矩关系图 |

| In the text | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.